폐기물연료화시설에서 발생한 악취 특성 및 탈취공정 개선에 관한 연구

Abstract

Mechanical Biological Treatment (MBT) and Solid Refuse Fuel (SRF) plant is a facility that recycles household waste into fuel. Odor was generated in the process of producing renewable fuel. There had been a problem with the treatment of existing odor prevention facilities. Complex odor was measured in a regeneration facility. 22 kinds of designated odor substances were evaluated. Complex odor was evaluated by 5 people. Designated odor substances were analyzed using liquid chromatography and gas chromatography. It was found that butyl acid, valeric acid, and trimethylamine had a 95% effect on the odor contribution. The level of odor was measured and evaluated at the inlet and outlet of the facility. In the pilot test, the stench was formed in three steps: sulfuric acid, sodium hydroxide, and sodium hypochlorite. Odor performance was evaluated using a chemical neutral device in the MBT. Throughout the deodorization performance evaluation in the MBT and SRF plant, the correlation between the complex odor and the legally designated odor substance was confirmed. In the chemical liquid cleaning experiment to prevent odor, the deodorization efficiency was 93% after about 20 minutes of reaction time between the odor gas and the chemical liquid. On the other hand, if the odor prevention facility is linked to the RTO and chemical cleaning facility, the odor can reduce 98.6% of the high concentration odor generated in the drying and molding process.

Keywords:

complex odor concentration, designated odor concentration, odor contribution, Mechanical Biological Treatment and Solid Refuse Fuel plant, Odor prevention facility키워드:

복합악취농도, 지정악취농도, 악취기여도, 폐기물연료화시설, 악취방지시설1. 서 론

전국에서 폐기물 고형연료 발전 사업을 하고 있다.[1] 생활쓰레기 매립이 어려워지는 현실에 필요한 대안 시설이다. 폐기물 고형연료는 쓰레기 중 탈 수 있는 것들을 선별 및 가공하여 석탄을 대체할 수 있는 연료를 말한다. 탈 수 있는 쓰레기를 가연성폐기물이라고 하는데, 종이, 폐목재, 폐섬유, 폐합성수지, 폐고무 등이 있다. 폐기물 고형연료는 가정 등에서 배출되는 쓰레기로 만든 것으로 대부분 종량제 봉투 속 쓰레기 중 폐 비닐류만 선별하여 만든 것이라고 보면 된다. 쓰레기를 선별하는 과정 중에서 선별이 가능한지 여부와 쓰레기 중 차지하는 비율 등을 고려할 때 폐기물 고형연료의 주요 원료가 되는 가연성 폐기물은 폐합성수지와 폐목재이다.

또한, 하수 슬러지와 생활폐기물을 재활용 연료로 만드는 자원순환 시설이 있다. 고체연료 생산과정에서 악취가 발생되어 주민들로부터 악취 민원이 지속적으로 증가하는 추세에 있다. 악취의 원인이 될 수 있는 물질은 그 종류가 대단히 많을 뿐 아니라 악취물질 상호간의 복합적인 작용이나 후각의 개인적인 차이 등으로 까다롭고 해결하기 어려운 공해 문제 중의 하나이다.[2] 하수 슬러지를 고형연료로 제조하는 시설도 있다. 제조과정에서 악취가 많이 발생되어 악취를 제거하는 탈취시설을 가동하고 있으나 환경 센터의 설치위치 및 하수 슬러지 건조 시에 악취발생이 높은 것으로 알려지고 있다. 즉 고체연료 발전소가 설치된 기업도시에서 고체연료 연소 시 대기오염물질 발생 우려로 민원이 발생되고 있다.

본 연구에서 폐기물 연료화 시설을 대상으로 하며, 재생 연료를 생산하는 과정에서 발생되는 악취 특성을 다음과 같이 분석하고 방지시설의 성능개선 방안을 고찰하였다.

- 1) 공정별 복합악취와 지정악취의 발생 특성

- 2) 탈취시설의 악취 물질 분석

- 3) 악취농도에 대한 파일럿 테스트

- 4) 악취방지시설 성능분석

2. 시스템 구성 및 재생연료

2.1 폐기물연료화시설 시스템

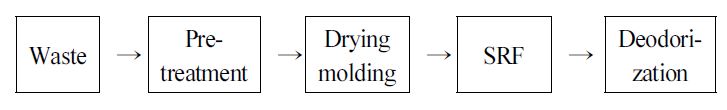

폐기물연료화시설은 쓰레기수송관로에 의해 도로에 매설 관로를 통해 고속으로 운반된[3] 일반폐기물을 파봉, 파쇄, 선별, 분리, 건조, 압축 성형시켜 재생연료를 생산하는 시스템이다.[4] 폐기물연료화시설 흐름을 Fig. 1에 나타낸다.

Fig. 1에서와 같이 생활폐기물을 반입하여 파쇄기로 파봉 파쇄하고 전처리 시설인 트롬멜 스크린, 디스크 스크린, 풍력 선별기, 광학 선별기, 금속, 비금속 선별기로 금속, 비금속, 가연성, 불연성 폐기물로 분리하고 있다. 분리된 유가금속은 매각하고 가연물은 성형기에 투입하여 재생연료인 펠릿을 생산하고 불연성 폐기물은 매립한다. 이러한 전 과정에서 고농도의 악취와 분진이 발생하고 있다.

2.2 악취방지시설 시스템

폐기물연료화의 악취방지시설은 공정에 따라 미세먼지를 여과 집진[5,6] 후 저온 산화플라즈마[7], 약액세정, 축열식 탈취로 및 산소클러스터가 있다. 저온 산화플라즈마는 연료생산건물 내 전처리 공간, 재생연료 저장조의 악취를 저감한다.

약액세정은 폐기물저장실, 폐수처리실의 악취를 약액액체와 접촉시키는 공정으로 수산화나트륨, 차아염소산나트륨, 황산 등으로 중화시킨다.[8] 축열식 탈취로는 폐기물의 건조 성형공정에서 발생한 고농도 악취를 처리하고[9], 산소클러스터는 유기물, 불연물 저장실의 악취를 저감한다.

2.3 생활폐기물의 재생 연료

폐기물연료화시설에서 생활폐기물을 선별, 분리, 건조, 압축하여 재생 연료인 펠릿을 생산한다. 본 연구대상 시설에 있어서 펠릿은 1일 10.7톤 생산하고, 규격은 지름 5cm 이하, 길이 10cm 이하, 발열량은 3,500kcal/kg 이상이다.[10] Fig. 2에 생활폐기물을 성형하여 만든 재생 연료 펠릿을 나타낸다.

2.4 악취강도와 악취기여도

악취강도는 사람이 느끼는 불쾌감을 표현할 수 있으며, 물질마다 사람이 느낄 수 있는 후각의 감지 농도가 다르다. 따라서 악취강도는 기기분석을 통해 측정한 악취 물질의 농도를 식 1과 같이 최소감지농도로 나누어 산정한다[11]. 악취를 측정해서 분석하는 최소감지농도 선정이 중요하므로 환경부에서 제시한 농도를 적용하였다.[12]

악취물질 강도지수와 악취기여도는 다음 식으로 나타낸다.

| (1) |

| (2) |

여기서 OI(Odor Index): 악취강도 지수, OC(Odor Concentration) : 악취물질 측정농도, T(Threshold) : 최소감지농도, OCo(Odor Contribution) : 악취물질 기여도(%), SOI (Sum of Odor Index) : 22종 지정악취 강도지수의 합이다.

3. 실험방법

폐기물연료화시설의 반입시설, 선별시설, 분리시설, 재생연료생산시설, 저장시설에서 악취가 배출되는 부분에서 복합악취 및 지정악취 물질의 시료를 채취하고, 악취방지시설은 유입부분과 배출구에서 시료를 채취한다.

복합악취는 환경오염공정시험기준의 공기희석관능방법으로 측정하고, 지정악취 물질은 기기분석법으로 22종을 측정한다.

공기희석관능법의 복합악취 희석배수 산정을 위해 펌프 내장형의 진공흡인상자(Odor design사)와 폴리에스터 알루미늄 백(5 L, 10 L, Top trading사)을 이용하여 현장에서 악취시료를 채취한다. 복합악취 측정에 사용한 폴리에스터 알루미늄백은 측정 전 질소(99.999%)로 3회 이상 세척하고 냄새의 유무와 누출 여부를 확인한 후 사용한다. 현장시료로 1 회 이상 채우고 배기한 후 1 L/min으로 5분간 시료를 채취한다. 시료채취가 완료된 폴리에스터 알루미늄백은 상온을 유지하고 직사광선을 피하여 보관 및 운반하며, 희석배수의 판정은 시료채취 후 48시간 이내에 완료한다.

공기희석배수는 판정요원 5명이 직접 평가하며, 희석배수 중 최대배수와 최소배수를 제외한 나머지를 기하 평균하여 판정요원 전체의 희석배수를 산정한다.

지정악취물질의 분석방법은 암모니아는 흡광광도계(8453, Agilent사) 장비로 640 nm에서 분석하며, 트라이메틸아민은 헤드스페이스 샘플러 Turbo Matrix 40(Perkin Elmer사)을 이용하여 기체크로마토그래피분석방법(GC/FID1))으로 분석한다. 황화합물류는 펄스불꽃광도검출기(PFPD2))가 설치된 GC(7890A, Agilent사)로 분석하고, 알데하이드류는 자외선흡광기를 이용하여 2,4-DNPH3) 카트리지(Top trading사) 유도체를 360nm의 파장에 고정시킨 후 고성능 액체크로마토그래피분석방법 (HPLC,4) 1200series, Agilent사)으로 분석한다. 휘발성유기화합물류는 GC/MSD5)(7890A/ 5973MS, Agilent사)로 분석하고, 지방산류는 헤드스페이스(TurboMatrix 40, Perkinelmer사)를 이용한 기체크로마토그래피분석방법(GC/FID)으로 분석한다. Fig. 3에 이번 실험시 사용된 기체크로마토그래피 분석 장비(GC/FID)를 나타낸다.

4. 결과 및 고찰

4.1 폐기물연료화시설에서 악취 발생 특성

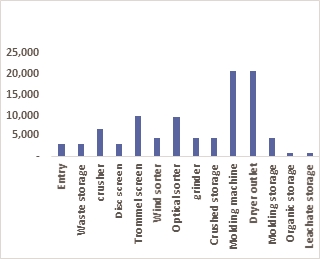

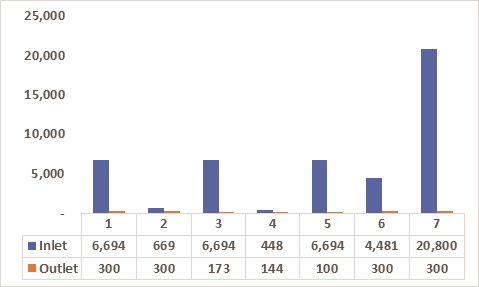

폐기물처리시설은 폐기물의 반입시설, 선별시설, 분리시설, 재생시설, 저장시설 공정으로 연료를 생산하고 있다. 각각의 시설별로 복합악취에 대해 측정하였다. 폐기물연료화시설 주요공정의 복합악취 측정 결과는 Fig. 4에 나타낸다.

Fig. 4에서와 같이 건조와 성형시설 주변에서 20,800배수로 악취방지법의 배출허용기준상 최고농도인 300배수의 70배 가까이 배출되고 있어, 높은 악취기여도를 담당하고 있었다. 악취방지법 복합악취 배출허용기준을 모두 초과하고 있었다.

폐기물연료화시설의 복합악취 발생에 영향을 주는 악취물질을 파악하고자 지정악취물질 농도를 측정하였다. 폐기물연료화시설의 지정악취물질 평균농도는 Table 1에 나타낸다.

Table 1에서와 같이 가장 높은 물질은 건조 성형의 암모니아 농도가 31,460 ppb로 가장 높게 측정되었으나 최소감지농도가 1,500 ppb로 식 2에 의거 악취기여도는 0.01%로 낮았다.

지정악취물질 중 n-뷰틸산은 농도가 12,668 ppb로 높았으며, 최소감지농도가 0.2 ppb로 식 1에 의거 악취강도가 크고 악취기여도는 30.6% 높게 나타났다. 악취방지법의 배출허용기준 22개 중 13개가 초과하고 있었다.[13]

폐기물연료화시설 중 악취가 가장 많이 발생하는 곳은 열을 많이 사용하는 건조 성형공정이다. 이어서 선별시설 >반입시설 >저장시설 순으로 악취가 발생하고 있었다. 처리공정에서 악취기여도는 지방산류가 76.2%로 높았으며, 이어서 트라이메틸아민, 알데하이드류가 악취 발생에 기여하고 있었다.

전체 악취강도가 높게 발생되고 있어 악취방지시설의 탈취 용량개선과 탈취공정 개선이 필요한 것으로 추정할 수 있었다.

폐기물처리시설에서 복합악취와 지정악취 물질의 상관관계는 유입 저장시설, 기계적 선별시설, 성형 및 저장시설 등 처리시설의 공종별 복합악취와 지정악취 물질과 비교하였다.

복합악취와 지정악취 물질의 상관관계는 다음 식으로 나타낸다.

| (3) |

여기서 χ : 공종별 복합악취 농도, y : 공종별 지정악취 물질농도의 합이다.

식 3에서 공종별로 선형 1차 함수식의 정확도 R2=0.6247로 복합악취와 지정악취 물질는 상호연관성이 있다고 할 수 있다.

4.2 악취방지시설에서 악취원인물질 분석

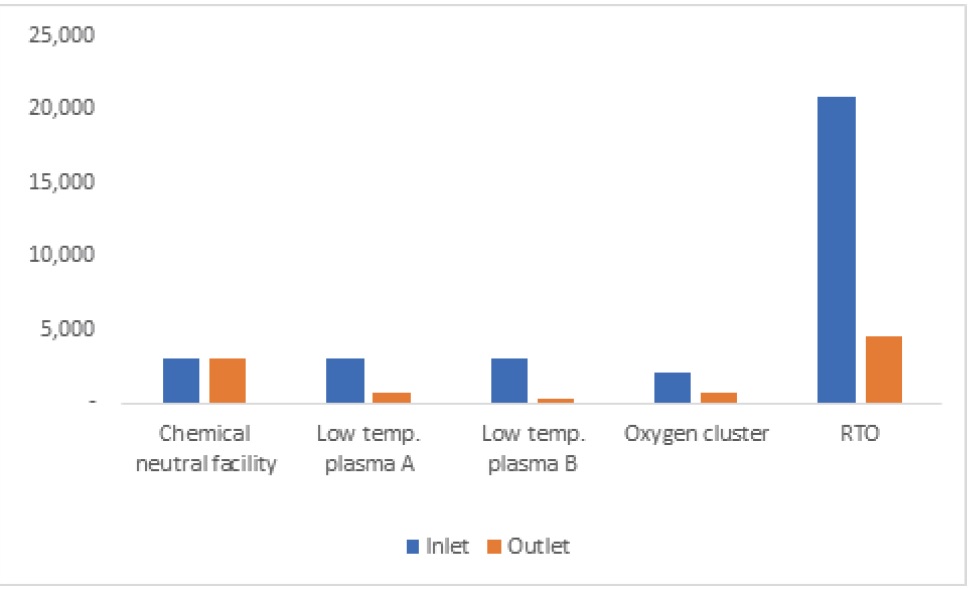

악취방지시설은 약액세정시설, 저온 산화플라즈마 A, B, 산소클러스터, 축열식 연소 산화 시설인 RTO6)로 악취를 포집하여 탈취 처리하고 있었다. RTO는 휘발성 유기화합물 등 악취가스를 850℃이상의 고온에서 연소시키는 것으로 폐열을 재이용하는 설비이다. 악취방지시설의 복합악취는 유입부분과 배출구에서 측정한 결과를 Fig. 5에 나타낸다.

Fig. 5에서와 같이 폐기물 저장시설, 선별시설, 고형연료 성형설비, 고형연료 저장 및 반출설비에서 발생된 악취를 약액세정시설과 RTO로 악취를 처리하였다. 약액세정시설의 복합악취가 유입부분에서 3,000배수로 측정되었으며 배출구에서도 3,000배수로 측정되어 탈취시설의 효과가 없었다. RTO는 처리효율 78%로 감축하고 있었으나 악취방지법에서 규정한 복합악취 배출허용기준을 초과하고 있어 개선이 필요하였다.

악취방지시설에서 배출허용기준 300배수의 15배까지 초과 배출하여 민원의 원인이 되고 있는 것으로 추정할 수 있었다. 탈취시설에서 유입부분과 배출구의 악취 상관관계 R2=0.6678로 볼 때 악취가 일부 처리되고 있었으나 고농도 악취처리는 감축이 적었다.

악취방지시설에서 복합악취에 영향을 주는 물질을 파악하고자 지정악취물질 농도를 측정하였다. 악취방지시설의 흡입부분과 배출구에서 측정한 지정악취물질을 Table 2에 나타낸다.

Table 2에서와 같이 지정악취물질을 측정한 결과 축열식 탈취로 유입부분에서 암모니아가 62,871 ppb로 가장 높게 나타났다, 약액세정시설에서 지방산인 n-뷰틸산이 3,393 ppb로 높게 조사되었다. 약액세정시설에서 용해도가 높은 암모니아 및 아민은 100% 처리가 되고 있으며 지방산류도 87.6%의 처리효율이 있었다. 약액세정시설의 처리효과가 있는 것으로 추정할 수 있다. 오히려 황 화합물은 1.3배, 알데하이드류는 1배로 증가된 것으로 볼 때 중성 물질들의 처리가 안 되고, 복합악취에 영향을 준 것으로 사료된다.

알데하이드류는 아세트 알데하이드의 배출구 농도가 37 ppb로 가장 높았으며 유입부분보다 3배 이상 높게 발생되고 있어 중화를 위한 약액세정시설의 공정개선이 필요하였다.

중성계 악취물질인 다이메틸설파이드, 다이메틸다이설파이드, 아세트알데히드의 중화처리를 위하여 차아염소산나트륨과 반응식은 다음과 같다.

| (4) |

| (5) |

| (6) |

저온 산화플라즈마 탈취시설에서 지정악취물질을 측정한 결과 평균 악취강도는 유입부분에서 6,316이며 배출구에서 9,370로 148% 증가하였다. 악취기여도를 분석한 결과 유입부분에서 지방산류 96.3%가 기여하고 있었으며, 배출구에서도 지방산류 98.5%가 악취물질에 기여하고 있었다. 또한, 배출구에서 지방산류 악취 152%가 증가하는 것을 볼 때 악취처리가 안 되고 있었다.

본 악취방지시설 중 약액 세정 시설과 저온 산화플라즈마는 전반적인 시설개선이 필요한 것으로 분석되었다.

4.3 악취물질의 파일럿 테스트

폐기물연료화시설에서 pH계, ORP7)계, 유량계를 이용하여 파일럿 탈취실험을 하였다. 실험은 활성탄, 황산, 수산화나트륨, 차아염소산나트륨으로 악취를 각각 중화시키고,[14] 파일럿 규모는 800 x 1,000 x 3,500 mm이다. 폐기물연료화시설에서 발생한 악취를 이용하여 실험한 파일럿을 Fig. 6에 나타낸다.

처리시설 Fig. 6에서 약액 세정 실험한 결과 처리효율은 높았으나 배출구의 농도가 불안정하여 산성 pH를 낮추고 알카리 pH와 ORP를 높여서 처리한 결과 탈취시설의 평균 처리효율이 약 98.3%로 높아졌고 배출구에서 복합악취 농도가 평균 107배수로 낮게 배출되었다.

4.4 폐기물연료화시설의 탈취시설 성능분석

현재 탈취시설은 탈취 효과에 한계가 있었다. 새로운 탈취공정을 구성하여 상수사용량 변화실험, 약품 투입량 변화실험, 시간에 따른 약품 투입방법 변화실험을 하였다.

상수공급에 따른 악취의 처리효율과 용수 사용량을 실험하였다. 상수사용량 변화실험은 pH와 ORP 동일한 조건에서 상수 사용량이 20 ㎥에는 세정수 조 내부에서 악취가 발생하였으며, 82%의 처리효율을 나타내었다. 용수량 30 ㎥에서는 악취 처리 효율이 87~88%이고, 용수량 40 ㎥에는 악취 처리효율이 89%, 용수량 50 ㎥에는 92%의 처리 효율을 나타내었다. 유입악취와 배출구에서 악취의 처리효율과 상수사용량의 상관관계는 R2=0.8959였으며, 용수량이 많을수록 처리효율이 향상되었다.

약품 투입량 실험은 PH 및 ORP의 범위에서 악취의 처리효율과 약품의 사용량을 파악하기 위해 실험을 하였다. 실험한 결과 약품 사용량 110 L/day에서 탈취효율이 95.5%로 높았다.

시간에 따른 약품 주입방법 실험은 PH 및 ORP의 범위에서 악취의 처리효율과 약품의 사용량을 파악하기 위해 실험을 하였다. 약품공급시간과 반응시간을 60분 동안 실험한 결과 약품 공급시간을 10분 간격으로 투입 후 20분 동안 대기한 중화실험이 약품사용량 180L/day에서 처리효율이 93.8%로 높게 나타났다.

폐기물연료화시설의 건조기 및 성형기의 복합악취는 20,800배수로 높았으며 축열식 연소산화를 이용하여 악취를 처리하고 있었으나 배출구에서도 4,481배수로 높게 배출되고 있어 주변에 악취가 많은 영향을 주고 있었다. 고농도 탈취시설인 RTO에 약액세정시설을 추가하였다.

축열식 공정 후단에 설치된 약액세정시설은 암모니아, 트라이메틸아민을 처리하기 위하여 산성조에 pH 2.3~3.0을 위하여 황산을 투입하고, 황화수소, 메틸메르캅탄, 프로피온산, 부틸산, 발레르산을 처리하기 위하여 알카리조에 pH 8.8~9.0을 만들기 위하여 수산화나트륨을 투입하였다. 산화조에는 아세트알데하이드 등 중성물질을 처리하기 위하여 차아염소산 나트륨을 10분간 투입하고 20분 동안 약품 투입을 중지하며 운전하였다.

탈취시설에서 복합악취를 측정한 결과 유입부분의 평균 6,640배수에서 배출구에서 231배수로 감소되었다. 탈취시설의 유입부분에서 최대 악취는 20,800배수에서 배출구 300배수로 감소되었으며, 처리효율 98.6% 처리되었다. 건조 및 성형 공종에서 발생한 악취를 탈취한 결과를 Fig. 7에 나타낸다.

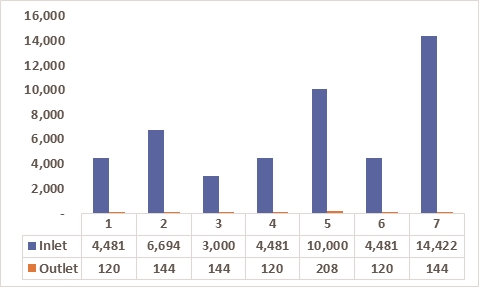

전처리시설 및 저장시설에서 발생되는 악취를 약액세정시설로 처리하였다. 탈취시설의 유입부분 평균 6,794배수에서 배출구는 평균 143배수로 처리되었다. 배출구의 복합악취가 배출허용기준 300배수 이하로 배출되고 있었다. 약액세정시설에서 최대 악취는 14,422배수에서 배출구는 144배수로 처리효율이 99% 처리가 되었다.

전처리시설과 저장시설에서 발생한 악취를 탈취한 결과를 Fig. 8에 나타낸다.

폐기물연료화시설 부지경계에서 복합악취가 3배수로 측정되었으며, 사후 환경영향평가에서도 처리시설의 복합악취가 3배수로 측정되고 있었다.

폐기물연료화시설 공정별로 악취 발생 틈새의 밀폐와 황산, 수산화나트륨, 차아염소산나트륨을 연계한 약액세정시설이 악취처리에 효과가 있었다. 따라서 악취 특성을 고려한 악취방지시설의 공정을 개선함으로서 효과적인 악취처리가 가능한 것으로 사료되었다.

5. 결 론

폐기물 연료화시설에서 발생한 악취는 탈취시설 성능을 분석한 결과 악취가 저감됨을 고찰하였으며, 연구를 통하여 다음과 같은 결과를 도출하였다.

1. 폐기물연료화시설의 공정에서 복합악취와 지정악취물질농도를 측정하였다. 복합악취는 악취가 가장 높게 발생한 건조기와 성형기에서 20,800배수이며, 지정악취물질은 지방산, 트라이메틸아민이 악취강도와 악취기여도의 95%영향을 주고 있는 것을 알 수 있었다.

2. 복합악취와 지정악취물질의 상관성을 확인하였으며, 복합악취에서 악취발생 기여도가 큰 뷰틸산의 상관도는 상대적으로 낮음을 알 수 있었다. 지방산의 상관도는 R2=0.7321로 볼 때 복합악취는 지정악취물질 22종의 종합적인 영향을 받는 것을 알 수 있었다.

3. 악취방지시설의 처리효율에 한계가 있어 약액 세정 시설을 실험한 결과 용수량이 많을수록 처리효과가 있었다. 많은 약품투입량에 따른 처리효율의 상관관계는 거의 없었다. 악취 기체와 약액 액체의 반응시간 20분에서 탈취효율 93%로 탈취효과를 높일 수 있었다.

4. 악취방지시설은 RTO와 약액세정시설을 연계한 결과 유입부분과 배출구에서 처리효율은 건조 및 성형공정에서 발생한 고농도 악취 98.6%가 감소되었다.

본 연구는 폐기물연료화시설과 다른 유사한 유형의 하수슬러지 처리시설 등의 악취처리 공정에서 활용할 수 있다.

Acknowledgments

본 연구는 2020학년도 아주대학교 일반연구비 지원에 의해 수행되었습니다.

References

-

Jin-Hong Kim, Chan Lee, 2020, “A Study on the Process Analyses of SRF Co-generation Plant with Changes of Solid Refused Fuel Composition and Exhaust-gas Heat Recovery System”, The KSFM Journal of Fluid Machinery, v.23, n.1, pp. 49-55.

[https://doi.org/10.5293/kfma.2020.23.1.049]

- Jeong-Gyu Lee, etc, 2014, “Study on odor Material Characteristics in Emission gas of the Sangkok Resource Circulation Facilities, Busan metropolitan city Institute of Health and Environment”, 24 (1), pp 201-210

- Sejong Special Self-Governing City, 2015, “A Study on the Operation Plan of the Waste Transport Pipeline in the Administrative Multifunctional City”

- Korea Land and Housing Corporation, 2018, “Environmental improvement report for Mechanical Biological Treatment and Solid Refuse Fuel plant in administrative multi-functional complex city”

- Kwang-In Han, Won-Sik Jung, 2014, “A Study on the Realization of Weight price and the Development of Odor Control Technology Using Automatic Collection Facilities, Korea Environmental Industry & Technology Institute”, pp 51-76.

-

Joon Young Lee, Soon haeng Cho, 2020, “A Study on Reduction of Indoor Fine Dust Using Waste Transport Pipeline, The KSFM Journal of Fluid Machinery”, v.23, n.3, pp.35-41.

[https://doi.org/10.5293/kfma.2020.23.3.035]

- Geum-Chan Choi etc., 2003, “Treatment of Odorous air pollutants by Plasma and Photocatalytic Process”, Spring Conference of the Korean Environmental Engineering Society, pp. 625-632.

-

Kyung-il Baek, etc, 2014, “A Study of Odor Reduction Method for Automatic Waste Collection Facilities, The KSFM Journal of Fluid Machinery”, v.17, n.2, pp.54-58.

[https://doi.org/10.5293/kfma.2014.17.2.054]

- LG Chem, 2003, “Odor Reduction according to RTO Facility Operation, Environmental Technician”, pp 22-26.

- Ministry of Environment, 2019, “Enforcement Rules of the Law on Promotion of Saving and Recycling of Resources”

- Ministry of Environment, 2014, “Threshold concentration of chemical substances”

- Ministry of Environment, 2019, “Odor Technical Diagnosis Manual”

- Ministry of Environment, 2019, “Enforcement Rules of the Odor Prevention Act, Emission Standards”.

-

Haejin Cho, etc, 2017, “A Study on the Stable Operation of High Sodium Hypochlorite Generation”, The KSFM Journal of Fluid Machinery, v.20, n.2, pp.69-74.

[https://doi.org/10.5293/kfma.2017.20.2.069]