친환경 바이오연료를 사용하는 난방시스템 디자인설계 및 환경시험평가

Abstract

Research and development for alternatives to fossil fuels such as coal and petroleum have progressed considerably worldwide. Among clean fuels, bio-diesel has been a representative fuel and it was used for the following advantages; renewable, ready to use with low fine dust emission and non-toxicity. But it is expensive and cause strain on local resources. In our study, to resolve these issues, we developed two types of heating systems by direct input of waste cooking oil, and the heating system was optimized through mechanical design and design process. In addition, we conducted an environmental test to evaluate the reliability and environmental characteristics of the developed device. Firstly, through the design modification of heat recirculation system, more efficient combustion for the complete combustion of bio-fuel(waste cooking oil), was possible. As for the heating system, two products (tube heating system, agricultural hot air blower) were optimized for management convenience, space utilization, and efficiency improvement by 6-step design. From the environmental test result, the combustion efficiency of the heating system was up to 99%, the average oxygen concentration was 8.3%, and the CO concentration was 7.9 ppm for a stable combustion, NOx was up to 67 ppm, and SOx was not detected.

Keywords:

Heating system, Bio-Fuel, Environmental test, Design키워드:

난방시스템, 바이오연료, 환경시험, 디자인 설계1. 서 론

전 세계 경제성장 정책으로 인한 자원 고갈과 무분별한 화석연료 연소 및 활용에 의한 환경오염문제로 기후변화가 매우 심각해지고 있는 상황이며, 특히 막대한 에너지 자원 대부분을 수입에 의존하고 있는 우리나라는 기존 연료를 대체 할 수 있는 에너지 개발과 수급방법에 대한 고민과 연구를 더 이상 미룰 수 없는 상황에 직면했다[1,2]. 기존 연료와 버려지는 폐자원을 활용해 새로운 에너지원으로 사용하고자 하는 연구개발이 가장 활발한 상황이며, 특히 국내외 연구자들은 석유, 석탄 등 화석연료로부터 발생되는 에너지원을 대체할 수 있는 새로운 청정연료를 개발하여 기존 버너 또는 연소장치에서 적용하거나[3-5], 폐식용유 연료와 기존연료(디젤, 가솔린 등)의 혼합연소 특성을 본 연구[6,7], 폐식용유 오일을 이용한 바이오디젤의 연소(분사 특성 등)와 환경성을 평가한 연구[8-10], 폐식용유를 이용한 바이오디젤을 제조한 연구[11-15] 등이 있다.

이러한 청정 대체연료의 대표적인 에너지원이 바이오매스(Biomass)로부터 만들 수 있는 지속가능한 에너지원인 바이오연료(Bio-Fuel)이다[1-3]. 이중 국내외 가장 보편적인 에너지원으로 석유를 대체할 수 있는 청정연료로는 바이오디젤, 바이오에탄올, 석탄액화연료, 가스액화연료, 디메틸에테르연료, 바이오가스연료 등이 있으며, 이중, 바이오디젤연료는 바이오디젤(동, 식물성 유지를 촉매 및 메탄올과 반응시켜 제조)과 석유제품(경유 등)과 혼합하여 제조한 연료이고, 바이오에탄올 연료는 자동차 연료용 바이오에탄올과 휘발유를 혼합⋅제조한 연료, 바이오가스연료는 유기성폐기물과 바이오매스(목질계 등)를 소화 또는 발효시켜 만든 연료이다. 또한 바이오디젤과 바이오에탄올은 재생에너지 연료로 기존 연료 대비 S성분, 방향족 탄화수소(Aromatic Hydrocarbon)이 포함되어 있지 않고 미세먼지 배출량이 상대적으로 낮고 독성이 없다는 장점이 있다[9,10,13].

이중 바이오디젤은 가정 등에서 사용되는 대두유, 팜유, 폐식용유 등의 식물성유지와 농가에서 사용되는 돈지, 우지, 어유 등의 동물성유지를 전처리(불순물 제거, 수분 침전 등)과정을 거친 후, 촉매 및 메탄올이 혼합된 화학첨가제를 에스테르 교환반응으로 중화처리 ⟶ 상분리 ⟶ 증류 등의 화학적 공정을 거친 후, 바이오디젤이 생산되고 부산물로는 글리세린이 발생하는 공정을 말한다. 이렇게 생산된 바이오디젤은 경유와 혼합하여 일부 정유사와 주유소 등에서 판매하고 있다.

그러나, 바이오디젤에 대한 꾸준한 개발과 관심에도 불구하고, 바이오디젤의 적절한 제조와 관리 미흡에 따른 산가와 수분함량 증가로 인한 연료 품질 저하, 내연기관 부품의 부식 또는 손상 유발, 인젝터 막힘이나 실린더 내의 탄소퇴적 증가, 저온 유동점이 높아 겨울철 내연기관의 시동 이상 발생 등의 그 단점이 크다[2,14]. 특히 바이오디젤은 판매가격이 경유보다 약 2배 이상 비싼 상황으로 경제성 확보, 이를 개선하기 위한 법제도 개편에 따른 인센티브 제공 등 다양한 문제점과 숙제를 해결해야만 한다.

한편, 폐식용유의 발생량은 2021년 기준, 생활폐기물에서 배출되는 폐식용유는 가정배출(374톤/년), 위탁처리배출(2,581톤/년)로 총 2,955톤/년 규모이며, 사업장배출시설계폐기물에서 배출되는 폐식용유는 자가처리재활용(11,040톤/년), 자가처리 소각(42톤/년), 기타처리(2,242톤/년), 위탁처리재활용배출(21,940톤/년), 소각(61톤/년), 기타처리(41톤/년)로 총 35,367톤/년 규모이다. 국산 폐식용유 발생량은 지속적으로 증가하고 있으며, 「폐기물관리법 시행규칙」, 「자원의 절약과 재활용 촉진에 관한 법률」에 의거하여 재생연료유로 재활용이 가능하고 재활용 금지대상으로 정하고 있지 않다. 또한 연료 다변화와 대체연료 확보를 위해 우리나라 산업통상자원부는 신재생연료 의무혼합제도(RFS, Renewable Fuel Standard)를 시행 중이며, 2006년부터 기존 디젤에 0.5%의 바이오디젤 혼합 의무화를 시작으로[2] 최근 바이오디젤 의무혼합 비율을 현행 3%에서 2021년 3.5%로 상향을 의무화하는 「신재생에너지법 시행령」개정안을 입법 예고하기도 함에 따라 그 활용 가능성이 높아지고 있다.

이에 본 연구에서는 현재 바이오디젤 연료로만 활용되고 있는 폐식용유와 식용, 도축, 산업 등에서 사용 후 폐기되거나 공정 부산물로 발생되는 동물성유지 등의 바이오연료를 활용하여 단순 전처리만 거친 후, 연소장치에 연료를 직접 투입하여 난방이 가능한 연소장치를 기반으로 한 난방장치를 개발하였다. 개발된 난방장치는 원적외선 히터와 열풍장치로 가정 및 농업 등 산업에서 적용할 수 있는 시스템이다. 장치 개발은 프로세스 디자인 설계를 통해 난방장치 핵심기술의 구성품과 구조를 설계하였으며, 설계 최적화를 통해 성능을 높이고 제작비용 최소화와 사용자 중심의 편의성 개선에 중점을 두었다. 또한 제품의 심미성과 사용성을 높은 제품으로 디자인 설계를 진행하여 장치의 완성도를 향상시키고자 하였다. 마지막으로 개발된 난방장치의 신뢰성과 환경성을 확보하기 위해 국내외 표준시험절차 및 공정시험기준 방법으로 환경성 시험을 통해 바이오연료 난방시스템의 친환경성을 평가하고자 하였다.

2. 연구방법

2.1 난방장치 설계 방법

식물성 유지의 대표적인 폐식용유는 수분함량이 다소 높고, 인화점과 점도가 높은 특징으로 인해, 연소 시 착화가 어렵고 노즐로 연소 분사 시 막힘현상 등이 다양한 문제점이 존재한다. 특히 기존의 방법으로 연소할 경우, 연소효율이 낮아 유해물질(타르, NOx, TSP 등) 발생량이 높을 수 있다. 반면, 온도가 100℃ 이상의 조건에서 점도가 경유와 유사하여, 온도 조건 조절을 통해 연료의 공급과 인화점 문제를 해결할 수 있다. 이에 본 연구에서는 폐식용유 등의 동식물성 유지를 효율적으로 연소시킬 수 있는 열재순환 기법을 적용한 연소기관으로 설계를 진행하였으며, 본 기술의 핵심은 내부 연소기와 부속품의 설계구조이다. 특히 연소기 내부에 높은 온도를 지속적으로 유지함으로써 고점도의 폐식용유의 완전연소를 유도하여 유해물질을 최소화하는 설계에 주안점을 두었다.

2.2 디자인 설계 방법

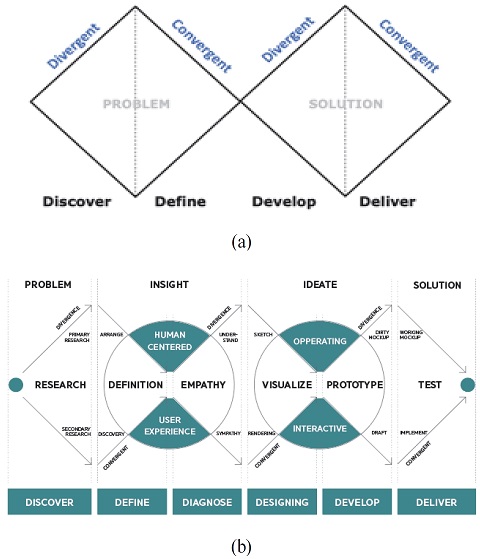

Fig. 1(a)에 나타낸 더블다이아몬드 디자인 프로세스는 2004년 영국(DESIGN COUNCIL)에서 제시한 모델로 디자인계에서 많이 활용되고 있으며[16], 디자인 설계에 있어 문제를 해결하고 문제에 대한 답을 찾아가며 쉽게 접근할 수 있도록 체계화시킨 이론이다. 문제의 정의와 해결 과정을 도형화하여 간단하고 이해하기 쉽게 정리한 모델로 4단계(Discover, Design, Develop, Deliver)로 구성되어 있고 관련 제품의 디자이너들이 효과적으로 사용해 왔다. 이 모델은 오랜 기간 사용되었으나 최근 디자인 문화 및 인식의 발전을 통해 더 많은 디자인적인 요구사항이 생기고 있다. Fig. 1(b)에 나타낸 트리플다이아몬드 설계 프로세스는 문제적인 접근을 통해 해결을 찾아가는 기본적인 원리에 세부적인 요소를 추가하여, 더 쉽게 접근할 수 있는 디자인 방법이다. 이에 본 연구에서는 기존 4가지 단계에 진단 과정(Diagnose), 상세 설계과정(Designing)을 추가하여 제품 사용 시 발생 될 수 있는 문제를 사전에 진단하고 해결하기 위한 시각디자인화 설계방법을 사용하였다. 이는 추상적인 디자인과 비교 시, 상세하고 구체적인 설계가 가능하다.

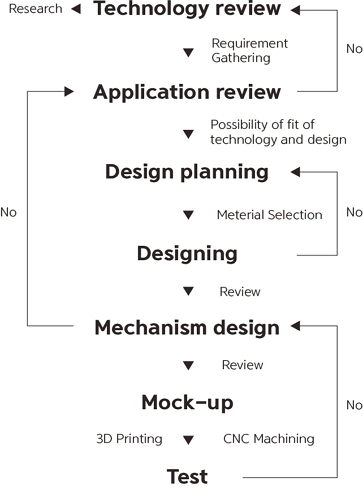

앞서 언급한 방법을 본 연구에 적용하기 위해 보다 상세한 디자인설계 흐름을 아래 Fig. 2에 나타내었다. 먼저 장치설계의 요구조건에 따라 디자인을 수행하되 기술적용이 가능함에 대한 세부검토를 진행한 후 디자인적 측면과 기술측면의 적합성과 개연성이 부족할 경우 재검토를 실시하였으며, 그 결과에 따라 상세 디자인을 수행하였다. 디자인 완성 후 연구진 검토를 통해 개발제품에 최적화된 외형과 사용성을 확보하였으며, 기구적 설계를 진행하였다. 기구 설계 결과물에 대한 검토는 정밀한 목업(3D프린팅 및 CNC Machining)으로 테스트를 진행하였고 기구적 또는 형태적 결함이 발생하였을 경우 재설계와 디자인 수정을 반복하는 설계과정을 거쳤다.

2.3 환경시험평가

다양한 연료(폐식용유)의 열적 특성 및 연소 특성을 확인하기 위하여 열중량 분석기(TGA Pyris 1, Perkin Elmer)를 이용하여 열중량 분석을 실시하였다. 약 2 mg을 취하여 시료로 사용, 연소 특성을 확인하기 위하여 유량 20 mL/min의 Air를 Carrier gas로 공급하였으며, 각 구간별로 승온 속도(10∼30℃/min)로 변화시켜가면서 900℃까지 가열하였으며, 온도대별 누적 무게 감소량(%)을 분석하였다. 가스상 오염물질(CO, CO2, SOx, NOx)분석은 대기오염공정시험기준에 의거해 분석하였다.

연소효율은 연료가 가지고 있는 화학에너지 즉, 발열량을 연소과정에서 얼마만큼 열로 변환하였는가를 의미한다. 연소에 의한 발생열량은 연료의 성분(C, H, O, N, S)과 연소가스에 대한 구성성분(H2, CO, CO2, NO2, NO, SO2, CxHy) 등을 통해 계산된다. 연소효율은 원소분석 값과 실제 측정된 연소가스 구성성분 값을 활용하여 아래 식(1)으로 계산하였다. 연소에 의한 발생열량은 Table 1에 나타낸 각 배가스 성분별 엔탈피값(∆H)을 적용하여 발생열량을 계산하며, 각 성분별 엔탈피값과 가스열량 및 총발열량의 계산식은 아래 식(2) 및 (3)과 같다. 이때, 연소효율 계산에는 H는 모두 연소하여 H2O가 되며, 연료 내 수분(w)은 모두 증발, C성분은 CO2 및 CO로만 변화한다. 또한 N성분은 NO2 및 NO로 변화 S는 모두 SO2로 변화, 미연 탄화수소는 없는 것을 가정하였다.

| (1) |

| (2) |

| (3) |

연소가스 체류시간은 연소에 의한 습연소가스량(Gw) 측정을 통해 나온 값과 연소가스 온도, 제품의 연소실 용적을 이용해 아래 같은 식(4)과 식(5)으로 체류시간을 산정하였다.

| (4) |

| (5) |

열효율에 대한 분석은 연료 발열량과 출력된 난방열을 측정하여, 연소하여 발생된 열에너지를 얼마나 손실없이 교환되어 전달되는가를 확인하는 것이다. 열효율에 대한 측정은 KS B 8021[17] 시험방법을 사용하여 평가하였으며, 효율의 계산식은 아래 식(6)과 (7)과 같다.

| (6) |

- Qw : 난방출력 (kJ/h), Gh : 순환 수량 (kg/h)

- Cp : 물의 평균비열(kJ/kg℃)

- T2 : 난방 출구온도 (℃), T1 : 난방 환수구 온도 (℃)

| (7) |

- η : 난방효율 (%)

- Qw : 난방출력(kJ/h), G : 연료소비량(kg/h)

- Hh : 연료의 총발열량(kJ/kg), Hf : 연료의 현열(kJ/kg)

- Hh+Hf :저위발열량(kcal/kg * 4.18)

3. 연소장치 설계

3.1 열재순환 방식의 연소장치

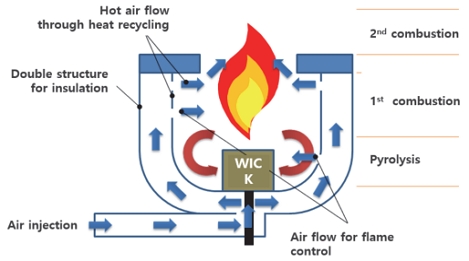

연소장치에 투입되는 바이오연료의 완전연소를 위해서는 충분한 양의 산소와 높은 연소온도가 필요하다. Fig. 3에 나타낸 연소장치는 산소 공급량을 적정한 비율로 투입하며, 연소를 극대화하고 연소 시 고온의 상태를 유지하기 위한 열재순환 방식으로 설계하였다. 기존 보일러에서도 많이 사용되고 있는 열재순환 방식은 발생한 열을 외부로 발산시키지 않고 연소기관 내부로 순환시켜, 바이오연료가 완전연소 조건에서의 고온의 환경을 유지할 수 있는 장점이 있다.

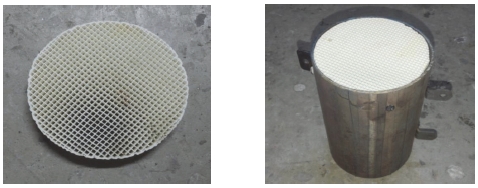

세부 연소장치는 내연소실과 외연소실로 이루어진 이중연소실로 구성되었고 내외연소실 사이에 공기가 흐를 수 있는 순환통로를 설계하였다. 특히 연소기 하단부 Fan에서 주입된 공기는 이 연소통로를 통해 내연소실로 주입되어 완전연소 시 부족한 산소를 공급하고, 이 공기는 열을 차단하는 동시에 방출되는 열을 다시 순환시키게 된다. 내연소실에서 1차 연소할 때 연소실 벽을 통해 방출된 열이 주입되는 공기에 의해 다시 내부로 순환되도록 설계되었으며, 연소 시작 후 내연소실 내부온도를 빠르게 상승시킬 수 있다. 이때, 내연소실의 하부공기구멍과 반대편 상부공기구멍이 비대칭적으로 공기를 주입하면서 S자 모양의 화염이 형성되어 연소구를 통해 바로 방출되지 않고 연소실 내부에서 열이 더 체류되며, 열분해가 이루어진다. 또한, Fig. 4와 같이 열분해를 촉진하고 유지하기 위해 허니컴형태를 갖고있는 세라믹필터를 연소구 내부에 설치하여 연료의 열분해가 극대화되며 완전연소에 이를 수 있도록 구성하였다.

3.2 연소실 공기공급부

공기주입을 위한 송풍기(Fan)는 연소기관 하부에 위치하고 송풍기는 모터축과 결합되어 설계풍량을 확보하기 위한 송풍팬과, 상기 송풍팬에서 송풍된 공기가 연소실 내부로 유입되는 송풍덕트, 연료 공급관이 통과하는 관통홀로 구성하였다. 연소실의 측면에는 복수개의 공기홀이 형성되는 내벽과 내벽외부에서 내벽과의 간격이 이격되도록 설치되어 내벽과 함께 공기공급실을 형성한다. 하부에는 송풍기로부터 공급된 공기가 유입되는 공기유입구가 형성되는 외벽을 구비할 수 있다. 상기 공기홀은 내벽의 하측과 상측에 형성되는데, 하측 공기홀은 연소실 내부의 연료를 1차 연소시키기 위한 공기를 공급하고 상부에 형성된 공기홀은 2차 연소를 위한 공기가 공급된다. 또한, 상부 공기홀의 위쪽으로 내벽의 원주방향으로 일정한 간격을 가지도록 형성된 공기홀이 화염을 중앙으로 정렬시키는 역할을 한다. 송풍덕트를 통해 연소기로 유입되는 공기는 연소기 내부의 공기홀의 설계에 따라 열재순환을 진행할 뿐 아니라, 화염의 형태를 유지함으로써 효율적인 연소가 가능하도록 유도한다. 연소기 내부에 공기를 주입하는 송풍팬은 공기 주입속도에 따라 유속이 작으면 점화속도가 느려져 연소효율이 떨어져 타르(tar)와 같은 연료 잔재물이 남을 수 있다. 또한 팬의 속도가 너무 빠르면, 연료 착화 시 화염형성이 제대로 이루어지지 않는다. 이에 본 연구에서는 송풍팬의 속도를 조절함으로 연소 최적화를 위한 회로기판을 별도 설계하였다.

3.3 화염플레이트

연소실 화염플레이트는 화염이 중앙에만 집중되지 않고 분산되어 외부공기를 차단할 수 있는 구조를 만들기 위해 SUS재질의 플레이트(Fig. 5)로 설계⋅제작하였다. 이는 연료 연소 시, 생성된 화염이 플레이트 주위를 감싸 외부공기를 차단하고 연소기로부터 발산되는 열을 동시에 잡아줌으로써 2차 연소실 높이만큼 불의 체류시간이 증가할 수 있다. 또한 불완전연소 가스들이 재순환되면서 유입됨으로서 미쳐 연소되지 못하고 남아있던 과잉공기를 고온⋅산화시켜 2차 연소가 발생된다. 특히 화염의 체류시간을 늘리고 공간의 면적을 더 넓혀 외부공기의 차단 및 방사되는 열을 동시에 잡아 2차 연소실에서 미연소된 가스를 잡는 방법으로 차단벽으로 설계할 경우, 높은 열효열을 확보할 수 있는 것을 확인하였다.

3.4 기타 유틸리티 장치 설계 및 개발

초기점화는 연소 시작 시 질화규소 소재의 히터를 사용하였다. 질화규소 히터는 고온상태에서도 강도가 높고 내부식, 내열성, 내산 등에 적합하다. 이는 상대적으로 낮은 인화점의 연료인 가스의 점화에 적합한 압전 점화기 또는 등유히터에 사용되는 고압 스파크 점화기와 달리 인화점이 높은 폐식용유가 발화되기 위해서 일정시간 이상 높은 온도에서도 견딜 수 있는 내구성이 필요하기 때문이다. 점화기는 연소기 하단의 외부에서 연소실 내부까지 연결되는 홀을 통해 연결되어 있으며, 연소실 내부 바닥에 닿아 있다. 연료가 주입되어 장치가 작동되면 설계값에 따라 최대 1분 정도 열이 가해지도록 설계되었다.

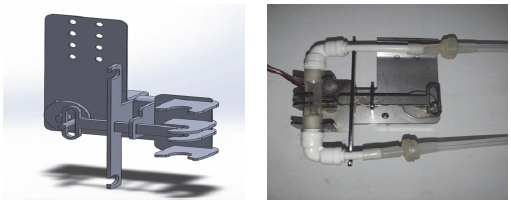

연료 공급은 연료 공급구로부터 하측으로 연장되는 연료 공급관(금속 재질)으로 구성하였고, 연료 공급관 및 연성관 사이에는 연소기로 유입되는 연료의 양을 조절하는 연료조절장치를 설계하였다. 연료의 공급은 노즐을 통한 분사방식이 아니기 때문에, 별도의 동관(직경 50 mm)을 연료 공급관을 사용하였으며, 연료는 설계된 난방열량에 따라 펌프와 유량계를 통해 정량 주입되도록 설계하였다. 특히, 고점도 및 부유물이 다량 함유된 바이오연료(폐식용유)를 안정적이고 일정하게 공급하기 위한 연료펌프를 개발하였다. 기어모터를 직선왕복운동으로 바꿔 직선왕복에너지로 실리콘호스를 눌러 수축, 이완되면서 생기는 진공조건을 만들어줌으로서 고점도의 연료가 투입될 수 있다. 아래 Fig. 6에는 연료공급장치의 3D 설계도면과 연료 공급라인을 각각 나타내었다.

연료가온장치는 연료탱크 외부 하단에 시즈히터를 설치하여 장치의 가동시간에 맞춰 작동되도록 설계하였다. 시즈히터는 금속보호관(PIPE)에 전열선을 정확한 간격으로 권선하고 내장하여 외부의 물리적 충격을 보호하고 다양한 모양으로 밴딩 또는 가공할 수 있어 제품의 규모에 따라 최적화 변형이 가능한 장점이 있다. 연료 가온은 연료탱크에서만 이루어지는데 이는 파이프를 통해 연소실로 공급되는 초기 과정에서 연료가 원활하게 공급되기 위함이다. 이후 장치 자체에서 발생하는 열로 온도가 유지되도록 설계하였다.

4. 원적외선 난방시스템 설계 및 개발

4.1 시스템 설계

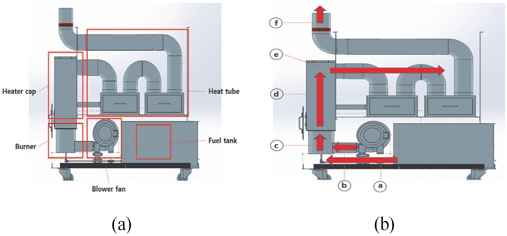

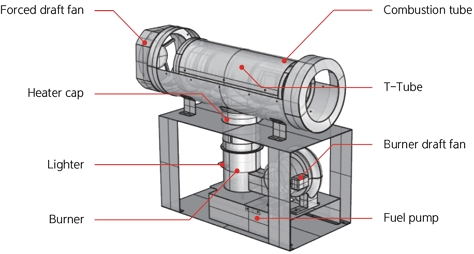

원적외선 히터는 연소기관에서 발생한 열기와 뜨거운 바람이 세라믹 코팅이 된 튜브를 통과하면서 열을 방사하는 방식의 난방기로 등유와 경유를 사용해 실내 난방을 목적으로 한다. 본 연구에서는 폐식용유 등의 동식물성 유지를 직접 연소시킨 난방시스템을 설계하였다. 방열 방식은 복사열을 이용하는 방사식으로서 단방향으로 열을 방사하는 단면 방사식을 선정하였다. 연소에 필요한 공기는 배기 연통의 설치와 제품 이동의 편의성을 고려하여 연소용 공기를 옥내에서 흡입하여 연소배가스를 옥내로 배출하는 개방식으로 설계하였다. 또한 히터는 운반, 설치, 운전 등을 할 때를 고려하여 충분한 강도와 안정성을 갖도록 설계하였으며, 전체 설계구조는 아래 Fig. 6과 같이 크게 연료탱크, 폐식용유 연소실, 공기주입 송풍기, 연소실에서 발생한 화염과 가스를 필터링하는 연소실 상단의 히터캡, 히터캡에서 배출된 가스와 열기를 외부로 방사하는 배열관과 배기구로 구성된 방열부로 구성되어있다.

난방시스템의 작동 프로세스는 먼저 연료탱크에 저장된 폐식용유를 펌프 압력을 통해 연소실로 주입하며, 동시에 송풍팬으로부터 연소실로의 공기를 주입한다. 연소실 내 주입된 연료를 세라믹 심지로 점화시키며, 이후 주입된 공기로 공연비를 조정하게 된다. 이때, 1차 생성된 배기열과 가스의 체류시간을 높여 2차 연소를 유도하고, 배열관을 통해 지나가는 배기열로 방열시키게 된다. 집진부에서는 연소가스 내 먼지를 제거하고 먼지가 제거된 열풍과 가스는 잔류열과 동시에 최종적으로 배기되게 된다.

4.2 디자인 설계

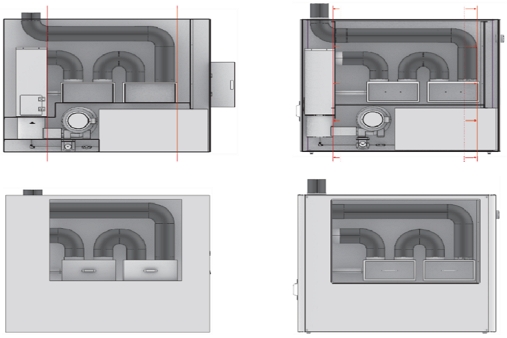

설계구조의 문제 인식을 통한 원적외선 히터의 구조의 원인을 분석(DISCOVER)하고 문제를 정의(DEFINE)하였다. 진단(DIGNOSE)한 내용은 시스템 내부에 낭비되는 공간을 재설정하여 크기를 조정하고 낭비된 공간을 재배치하고 심미성을 높이기 위해 모서리 부분에 알루미늄 곡선 프로파일링을 통해 아래 Fig. 8과 같이 곡면 디자인을 도출하였다. 노출되어야 하는 원적외선 공간과 배치를 넓힘으로써 효율성을 극대화하였고 넓어진 부분에 대한 심미성을 높이기 위해 제품의 구조를 재구성하였다.

구조 최적화를 통해 최종 디자인 시각화(DESIGNING)를 진행하였으며, Fig. 9와 같은 제품디자인을 확정하였다. 바이오연료의 손쉬운 주입 및 청소와 연소장치 유지보수를 편리성과 사용성의 측면에서 향상시켰으며 전면부에 원적외선 난방기의 기본적인 기능을 구현하여 소비자들의 사용성을 극대화하였다. 시각적으로 노출되는 부분인 내부 연소통 및 배관들의 색상을 검정색으로 착색하여 열로 발생되는 변색에 대비하도록 디자인하였다. 또한 각 장치 모듈 및 전자회로, 연료통은 최대한 가려 제품을 사용하는 사람들의 시각적 불편함을 해소시키는 디자인을 완성하였다. 구체화(DEVELOP) 설계를 통해 연소와 환경성 시험이 가능하도록 최종제품을 제작(DELIVER)하였다.

5. 열풍기 시스템 설계 및 개발

5.1 시스템 설계

열풍기는 야외 등의 넓은 공간에 뜨거운 바람을 공급하는 난방기기이다. 발열량이 높아 넓은 곳의 난방에 효율적이며, 건조효과도 가지고 있으므로 난방과 건조 기능을 동시에 필요로 하는 산업 또는 난로를 설치하기 어려운 화원, 농장 등의 장소에서 주로 사용된다. 폐식용유의 고효율 연소성능을 확인하고 상용화 가능여부를 확인하기 위해 열풍기를 제작하였다. 열풍기는 기존의 등유 히터의 제트분사 방식을 차용하여 연소기관에서 발생한 열기와 가스로 직접열을 방사하는 방식의 구조로 설계하였다. 하단의 연소기에서 발생한 열기와 가스가 수직으로 상승하면서 본체 내부에 위치한 내관을 따라 히터의 전면으로 배출되로록 구성하였으며, 전체 사양은 Table 2와 같다.

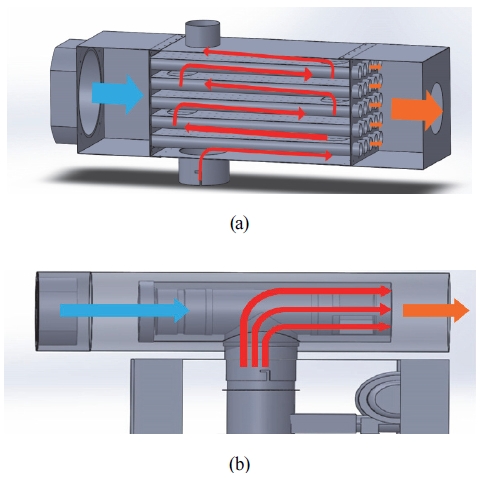

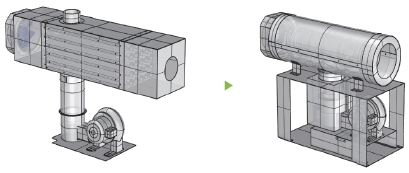

Fig. 10의 초기 모델(a)은 연소기에서 발생한 열이 여러 개수의 파이프를 지나가면서 열교환을 통해 열풍으로 나오도록 하고 잔여 가스는 별도의 배기구로 배출하는 간접열 방식으로 설계하였으나, 열교환 구조의 비효율성과 실효성의 문제가 제기되었다. 따라서 최종 모델(b)은 등유 히터의 제트분사 방식을 차용하여 연소기관에서 발생한 열기와 가스를 직접 방사하는 구조의 열전달 방식의 구조를 채택하였다. 열풍기의 전체구조를 Fig. 11에 나타내었으며 폐식용유 연소실과 송풍팬, 연소실 상단의 히터캡, 배출된 열기와 가스를 외관으로 배출하는 내관과 열풍의 통로 역할인 외관, 열을 전달하는 냉각팬, 그리고 외부로 열풍을 배출하는 배기구로 구성되어있다.

열풍기의 작동 프로세스는 하단의 연소기에서 발생한 열기와 가스가 본체 내부에 위치한 내관을 따라 히터의 전면 방향으로 배출된다. 동시에 본체 외관에 위치한 냉각팬을 통해 주입된 공기가 연소기에서 발생한 열을 히터의 배출구로 전달한다. 연소용 송풍팬은 고효율의 연소성능을 위해 연소기에 공기를 주입하기 위한 목적으로 연소기 측면에 위치하였다. 실질적인 열교환을 목적으로 사용되는 냉각팬은 본체 뒤에 위치하여 연소기에서 배출되는 열을 효율적으로 전면의 배기구로 운반하는 역할을 하며, 이때 내관은 연소기의 열을 전달하는 동시에 열교환기 역할을 한다. 내관과 외관의 접촉면을 최소화한 설계로 외관에는 열손실이 없이 배기구로 열풍이 배출된다. 따라서 최소한의 손실열로 90% 이상 열교환 이후, 배출되므로 열효율은 매우 높다.

5.2 디자인 설계

열풍기 시스템의 기계적인 설계구조 문제점을 원인 분석(DISCOVER)하고 문제를 정의(DEFINE)하는 디자인 설계를 진행하였다. 전체 시스템의 사각구조는 공간 활용 및 열풍 효율을 감소시킬 수 있다는 진단(DIGNOSE)이 도출되었고 제품의 하부 지지구조를 Fig. 12의 배치와 같이 적용하는 것이 제품 하중을 견딜 수 있는 것으로 판단되었다. 또한 열풍기 및 연소기 송풍팬 흡기구의 하우징부 디자인(DESIGNING)과 연소기에서 펌프 및 연료의 파이프가 위치할 하단 공간 확보의 구체화를 적용하였다.

주로 비닐하우스 및 농장, 축산농장 등에서 활용하는 원적외선 농업용 히터는 주로 20 kw 이상의 전기 및 등유로 작동한다. 이에 제품에서 연료의 고비용 저효율은 사용자에게 만족감을 주지 못하며 이동의 불편함이 뒤에 따른다. 이에 디자인 설계를 통해 저비용과 고효율을 동시에 만족시킬 수 있다. 기존에 판매되고 있는 농축산용 열풍기와 차별성 있는 디자인 시각화를 진행하였고 복잡한 기계적 요소를 제거하여 상부, 하부만으로 이루어진 외관으로 구성하였다.

특히 열풍기 제품 특성상 고온의 환경에 노출되기 때문에, 단열을 위한 부품과 재질 선택이 필수적이다. 이에 열에 약한 플라스틱 등의 사용을 최소화하고 금속 판금 형식의 생산 방법을 도입한 디자인으로 설계하였다. 또한 펌프 및 연료 파이프가 위치할 공간을 구조적으로 최적화 설계하였다. 최종 구체화(DEVELOP) 설계를 통해 Fig. 13에 나타낸 디자인으로 프로토타입의 제품을 완성하였으며, 제작된 제품은 연소시험이 가능하도록 제작(DELIVER)되었다.

6. 환경성 시험

6.1 연료품질 시험

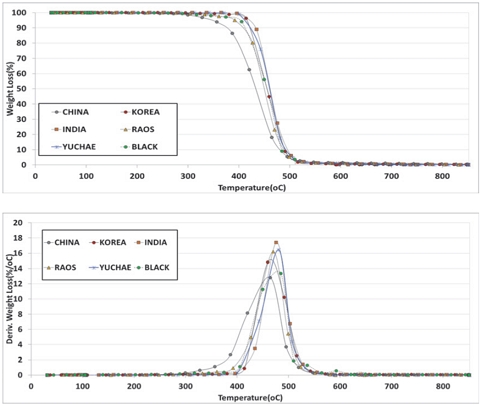

바이오 난방장치의 연소조건과 기본 설계인자 확보를 위해 바이오연료 6종(한국, 중국, 인도, 라오스, 유채폐유, Black 폐유)을 열중량(TG; Thermo gravimetry)과 미분열중량(DTG; Derivative thermo gravimetry)로 분석하여 그 결과를 Fig. 14에 나타내었다. 대부분의 연료의 연소형태는 비슷하게 나타났으며, 400∼500℃ 부분에서 대부분의 질량이 감소되는 구간으로 휘발 및 연소가 진행되는 특징을 보였으며, 탈수구간 온도는 연료 별로 약간씩 차이가 있으나, 아주 좁은 구간에서 반응이 발생되는 것으로 나타났다. 탈휘발화 반응은 400℃ 전후를 기점으로 발화하며 연소되며, 가장 활발한 연소반응은 450℃ 부근으로 대부분의 폐식용유의 약 50% 이상이 급격히 감소되는 경향을 나타내었다.

중국산 폐식용유는 기타 폐식용유에 비해 탈휘발화 온도가 다소 낮은 약 370℃ 부근에서 시작되는 것으로 나타났으며, 일정한 온도조건에서 연소가 되지 못하고, 다소 불안정한 연소패턴을 보일 것으로 예측되었다. 전체적으로 전체 폐식용유 샘플의 발화온도는 약 400℃ 전후로 판단되며, 완전연소를 위해서는 800℃ 이상에서 충분한 체류시간을 갖고 연소를 진행해야 할 것으로 평가되었다.

DTG분석결과, TGA 결과와 비슷한 분포를 나타냈으며, 발화온도 구간에서 급격한 열적변화와 중량변화가 발생되는 것으로 나타났다. 종합적으로 열중량을 분석한 결과, 일정 구간의 온도조건(400℃)에서 대부분의 폐식용유는 발화가 되며, 완전연소를 위해 800℃ 이상의 연소온도를 유지하는 것이 필요할 것으로 판단되었다.

국내산 폐식용유에 대한 삼성분, 원소분석, 기타 성상에 대해 분석을 수행하였으며, Ref는 국내외 기존 연구를 대상으로 분석된 값을 평균한 값을 사용해 비교분석하였다. 기존 연구에서 분석된 값과 매우 유사한 결과를 보였으며, 산소함량이 다른 연료에 비해 월등히 높아 연소효율 측면에서는 다소 유리할 것으로 판단되었다.

폐식용유별 발열량은 국내폐식용유 9,391 kcal/kg, 중국폐식용유가 9,255 kcal/kg, 라오스산 9,342 kcal/kg, 유채유 9,448 kcal/kg, 겨자씨유 9,588 kcal/kg, black oil(곤충유) 8,901 kcal/kg으로 나타났다. 국내 폐식용유의 고위발열량, 원소분석, 공업분석 결과를 활용하여 습기준 저위발열량을 계산한 결과, 평균 8,774 kcal/kg 로 기존 연구의 분석결과와 유사한 발열량을 나타내었다.

6.2 연소효율 및 체류시간평가

연소시험을 위해 연료성상분석(C, H, O, N, S, W) 결과와 실제 배출되는 연소가스농도 결과를 활용해 연료의 발열량과 연소에 의한 발생열량으로 연소효율을 5회 분석한 결과, 97%∼99.92%의 연소효율을 보이는 것으로 나타났으며, 이는 대기오염물질 중 측정된 CO농도 결과와 일치하는 것으로 분석되었다. 연소가스의 체류시간을 앞에서 언급한 연소실 부피, 연소가스 온도, 습연소가스량 값을 활용해 산정한 결과, 평균 0.04초로 분석되었다.

6.3 연소배가스 분석

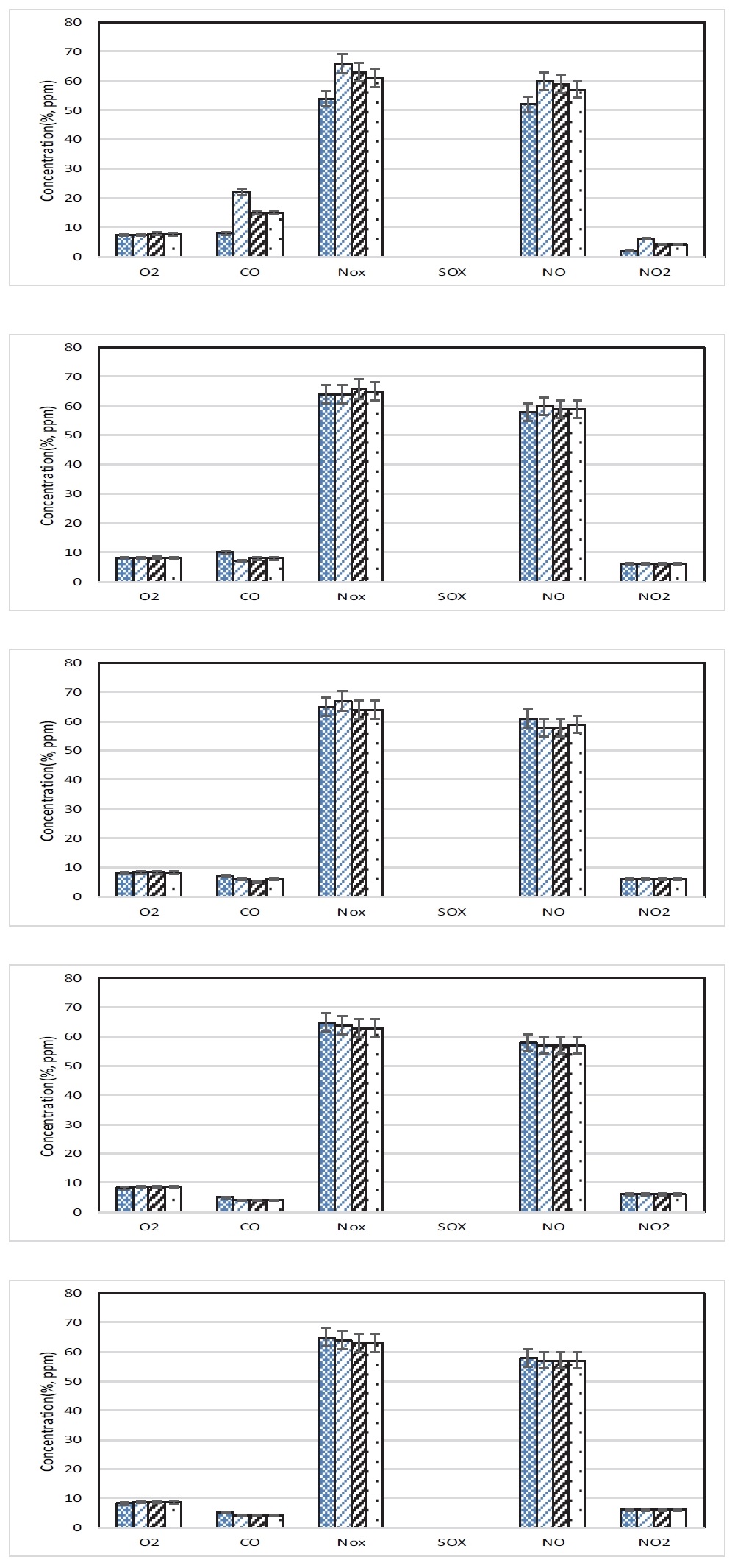

약 19,000 kcal 난방열량이 발생하도록 폐식용유를 일정유량으로 투입되도록 설정하였다. 시스템 운전 시 배출되는 배기가스 온도를 real time으로 측정하고 대기오염물질을 종류별로 5회에 걸쳐 시험을 진행하였다. 분석결과, 산소농도는 최소 7.42%에서 최대 9.02% 범위로 측정되었으며, 평균 농도는 8.3%로 매우 안정적인 연소가 진행되고 있음을 확인하였다. 시험 시 측정된 산소농도값을 통해 연소실에 주입되는 공기로 폐식용유가 연소할 때 필요한 산소가 연료와 충분히 혼합된 것으로 판단된다. 이는 기존 분사방식의 연소장치에서는 연료가 노즐에 의한 미립화로 공기와 접촉하는 것에 반해, 설계된 연소장치는 연료의 점화에서 최종 연소구로 배출되는 전과정에서 공기를 접촉시킴으로서 연료가 충분한 산소를 공급받을 수 있도록 설계한 구조적인 결과로 판단된다.

불완전연소에 가장 대표적인 일산화탄소(CO)의 경우는 산소농도가 가장 낮을 때, 가장 높은 22 ppm 수준의 농도가 나타났으며, 최소 4 ppm 수준으로, 평균 농도는 7.9 ppm으로 나타났고, 목재 등 바이오매스 연료를 사용하는 유사한 보일러 기준치와 비교 시 매우 낮은 수준이며, 불완전연소가 거의 없는 것으로 확인되었다. 이는 폐식용유 연소 시 필요한 충분한 공기가 확보되었고 동시에 연소실 내부의 높은 온도에 의해 인화점 이상의 환경에서 완전연소가 된 것에 기인하는 결과이다. 특히 내연소실에 설계된 홀을 통한 공기주입으로 폐식용유의 연소공기를 제어하고, 연소 시 발생된 열이 외부로 손실되지 않도록 에어커튼의 역할을 함으로써 연소실 내부에서 폐식용유의 연소온도를 유지하도록 한 결과로 판단된다.

또한 연료성분에 따라 가장 영향을 많이 받는 NOx(NO+NO2)농도 추세를 분석한 결과, 대부분이 NO농도가 가장 큰 영향을 주는 것으로 나타났으며, 54∼67 ppm 정도로 평균 63.25 ppm으로 나타났다. 이는 높은 수준의 농도분포는 아니나, 다만 NO발생량을 더 감소시키기 위해 연소실의 공기주입량을 이론공기량과 유사하거나, 약간 높은 수준으로 유지하면서 연소실 온도를 제어하는 것이 필요할 것으로 판단되었다. SOx의 경우, 폐식용유인 식물성 유지연료 자체의 친환경성(적은 S함량)에 기인하는 것으로 그 환경성이 매우 우수한 것을 확인하였다.

7. 결 론

본 연구에서는 바이오연료(폐식용유)를 연소장치에 직접 투입하여 난방이 가능한 난방시스템 2종(원적외선 히터, 농업용 열풍기)을 개발하였다. 프로세스 디자인 설계를 통해 사용자 중심의 편의성 개선과 최적화를 수행하였고 제작된 시제품의 환경성을 시험한 결과 다음과 같은 결론을 도출하였다.

- 1) 바이오연료의 고온에서의 완전연소를 위한 열재순환방식의 설계를 통해 열의 외부 발산을 최소화 시키는 연소장치를 개발하였다. 연소실 내부 공기공급부, 화염플레이트, 연료의 공급을 원활하게 하는 펌프 및 가온장치를 설계⋅제작하였다.

- 2) 원적외선 난방시스템은 복사열을 단면방사 구조로 설계하였으며, 6단계 디자인설계를 통해 연소실과 남는 공간을 재배치하고 구조를 최적화시켰으며, 연료주입, 청소 등 유지관리의 편리성과 사용성을 극대화시키는 개발을 진행하였다.

- 3) 농업용 열풍기 시스템은 제트분사방식을 통해 연소기관에서 발생된 열과 가스를 직접 열전달이 되도록 설계하였으며, 6단계 디자인설계를 통해 공간 활용과 열풍 효율을 최적화하는데 초점을 두어 개발을 완료하였다.

- 4) 연소효율 분석결과, 최대 99% 이상으로 나타났으며, 환경성 시험결과, 산소농도는 8.3%로 매우 안정적인 연소가 이루어짐을 확인하였으며, CO농도는 평균 7.9 ppm, NO2는 최대 67 ppm, SOx는 검출되지 않아, 친환경성이 확인되었다.

Acknowledgments

2022 한국유체기계학회 동계학술대회 발표 논문, 2022년 11월 30일~12월 2일, 제주 신화월드

본 연구는 산업통상자원부 한국산업기술평가관리원의 산업기술혁신사업 중 디자인혁신기술개발사업에 의해 진행되었습니다.

References

- Na. S. J., and Jeon, B. G., 2009, “Evaluation of Quality Standards of Bio-Diesel (BD100, BD20) Manufactured Using Waste Frying Oil,” Journal of the Korea Organic Resources Recycling Association, Vol. 17, No. 1, pp. 39∼48.

- Hong, Y. K., and Hong, W. H., 2007, “Biodiesel Production Technology and Its Fuel Properties,” Korean Chemical Engineering Research, Vol. 45, No. 5, pp. 424∼432.

-

Mahfouz, A., Emara, A., Gad, M. S., and Fatih, A. E., 2017, “Effect of Waste Cooking - Diesel Oils Blends on Performance, Emissions and Combustion Characteristics of Industrial Oil Burner,” International Journal for Research in Applied Science & Engineering Technology, Vol. 5, No. 4, pp. 1264∼1274.

[https://doi.org/10.22214/ijraset.2017.9182]

- Crespo, J. H., Pisco. S. C., Vaca, T. C., Amaya, J. L., Soto, M., Jervis, F. X., and Moreira, C. M., 2020, Waste to Energy Potential of Domestic Waste Cooking Oil in Guayaquil: A review. 18th LACCEI International Multi-Conference for Engineering, Education, and Technology, July 27-31, Virtual Edition.

-

Yaqoob, H., Teoh, Y. H., Sher, F., Farooq, M. U., Jamil, M. A., Kausar, Z., Sabah, N. U., Sabah, M. F., and Rehman, H. Z. U., 2021, “Potential of Waste Cooking Oil Biodiesel as Renewable Fuel in Combustion Engines: A Review,” Energies, Vol. 14, No. 9, pp. 2565.

[https://doi.org/10.3390/en14092565]

-

Hossain, A. K., 2020, “Combustion Characteristics of Waste Cooking Oil–Butanol/Diesel/Gasoline Blends for Cleaner Emission,” Clean Technologies, Vol. 2, No. 4, pp. 447-461.

[https://doi.org/10.3390/cleantechnol2040028]

-

Cho, S. G., 2015, “Experimental Study on Combustion Characteristics of Biodiesel Waste Cooking Oil in Marine Diesel Engine,” Journal of the Korean Society of Marine Engineering, Vol. 39, No. 4, pp. 381∼386.

[https://doi.org/10.5916/jkosme.2015.39.4.381]

-

Kwak, K. J., Cho, K. H., Kang, J. J., and Chung, H. K, 2009, “Combustion Characteristics of the Waste Edible-Oil and Heavy Oil on Hot Air Heater,” Journal of Korean Society of Mechanical Technology, Vol. 11, No. 4, pp. 113∼117.

[https://doi.org/10.17958/ksmt.11.4.200912.113]

-

Ahn, S. Y., Kim, W. I., and Lee, C, S., 2013, “Study on Spray Characteristics of Biodiesel Derived from Waste Cooking Oil,” Journal of ilass-korea, Vol. 18, No. 4, pp. 182∼187.

[https://doi.org/10.15435/JILASSKR.2013.18.4.182]

-

Susilawati, Zamzami, R., and Buchori, A. S., 2020, “The utilization of waste cooking oil (wco) in simple stove as an alternative fuel for household scale,” Journal of Physics: Conference Series 1700, ICOVEMAT 2020.

[https://doi.org/10.1088/1742-6596/1700/1/012052]

-

Bajpai, D. and Tyagi, V. K., 2006, “Biodiesel: Source, Production, Composition, Properties and Its Benefits,” Journal of Oleo Science, Vol. 55, No. 10, pp. 487∼502.

[https://doi.org/10.5650/jos.55.487]

-

Carraretto, C., Macor, A., Mirandola, A., Stoppato and Tonon, S., 2004, “Biodiesel as Alternative Fuel: Experimental Analysis and Energetic Evaluations,” Energy, Vol. 29, No. 12-15, pp. 2195∼2211.

[https://doi.org/10.1016/j.energy.2004.03.042]

- Koh, T. S., and Chung, K. H., 2008, “Production of Biodiesel from Waste Frying Oil by Transesterification on Zeolite Catalysts with Different Acidity,” Journal of Korean Industrial Engineering Chemical, Vol. 19, No. 2, pp. 214∼221.

- Sharma, R. B., Pal, A., and Sharaf, J., 2013, “Production of Bio-Diesel from Waste Cooking Oil,” International Journal of Engineering Research and Applications, Vol. 3, No. 6, pp. 1629∼1636.

- Myers, R. H., and Montgomery, D. C., 2017, Combustion Measurements of Waste Cooking Oil Biodiesel, 11th Asia-Pacific Conference on Combustion, The University of Sydney, NSW Australia, 10th–14th December.

- Tschimmel, K. 2012, Design Thinking as an effective Toolkit for Innovation. In: Proceedings of the XXIII ISPIM Conference: Action for Innovation: Innovating from Experience. Barcelona, January.

- KS B 8021, 2020, General rules for test methods of oil burning appliances