반도체 스크러버의 입구 위치 및 유량 조건에 대한 수치해석 연구

Abstract

This study investigates the thermal and flow characteristics of a gas scrubber system designed to treat exhaust gases generated during semiconductor manufacturing. CFD simulations were conducted to analyze the effects of various inlet configurations on the temperature uniformity within the chamber, the distribution of SiH₄ as a component of exhaust gas, and the correlation between the two. The results demonstrated that the standard deviation of the temperature distribution within the chamber could vary by up to 86% depending on the gas inlet configuration. Additionally, the improvement in temperature distribution was found to be associated with a reduction in the SiH₄ mole fraction range. This study also analyzed the effects of adjusting the flow rate ratio at the inlets in addition to modifying the inlet positions. The adjustment of the flow rate ratio can also improve the temperature uniformity, indicating that optimizing both the flow rate ratio and inlet position together is shown to be more effective exhaust gas treatment.

Keywords:

Gas Scrubber, Waste gas, Semiconductor, CFD키워드:

가스 스크러버, 폐가스, 반도체, 전산유체역학1. 서 론

반도체 생산 과정에서 다양한 환경 유해 물질이 배출되며, 이는 환경오염을 가속하는 요인 중 하나이다. 특히, 반도체 공정에서 발생하는 폐가스는 유해하며 열적으로 안정적이고 분해가 어려운 난분해성 물질을 포함하고 있어, 이를 효과적으로 처리하기 위한 후처리 기술이 요구된다. 이러한 문제를 해결하기 위해 가스 스크러버 시스템이 중요한 후처리 기술로 자리 잡고 있다. 스크러버 시스템은 고온의 열화학 반응을 통해 유해 물질을 일차적으로 분해하고, 이후 액체나 고성능 흡착제를 통해 잔여 물질을 처리하는 방식으로 운영된다. 따라서 처리 효율을 극대화하고 시스템 내 편차를 최소화하기 위해서는 스크러버 시스템의 설계와 운영 조건에 관한 세부적인 연구가 필수적이다.(1-2)

특히, 반도체 공정에서 사용되는 가스는 일반적인 산업 가스와 달리 복합적이고 열적으로 매우 안정적인 특성이 있어, 분해 및 제거에 상당한 에너지가 필요하다. 일부 폐가스는 온난화 지수가 높고, 지구온난화의 주범으로 알려진 과불화화합물(PFCs)이나 실레인(SiH4) 등의 독성이 강한 화합물을 포함하고 있다. 이러한 물질들은 반도체 생산에서 지속해서 발생하기 때문에 환경과 건강에 미치는 영향을 줄이기 위한 보다 강력한 저감 기술이 요구된다.

SiH₄는 반도체 제조 공정에서 필수적으로 사용되는 가스로, 열적으로 안정적이며 고가라는 특성이 있다. 이에 따라 SiH₄를 효율적으로 활용하기 위한 다양한 접근법이 연구되고 있다. Kim 등(3)은 SiH₄/H₂ 혼합 가스를 PECVD 시스템에서 활용하여, 다단계(multistep) 방식을 통해 결정화를 도와 증착률을 개선하는 연구를 수행하였다. 연구 결과, 증착 조건 최적화가 SiH₄의 활용 효율을 높이고, 환경 영향을 줄이는 데 중요한 역할을 한다는 점을 제시하였다. 이러한 연구는 고가의 SiH₄ 가스를 보다 효율적으로 활용하고 환경 영향을 줄이는 기술 개발의 필요성을 뒷받침한다.

기존 연구에서는 반도체 폐가스 스크러버의 성능을 높이기 위해 다양한 설계와 작동 조건을 수치 해석적으로 분석해 왔다. Yoon 등(1)은 반응기 설계와 형상 변화가 스크러버 내 열 유동 특성에 미치는 영향을 실험적으로 분석하였고, 형상의 최적화가 온도 분포 균일성과 처리 효율에 중요한 역할을 한다고 보고하였다. Huang 등(4)은 고온 사이클론에 냉기 흐름을 주입하여 벽 온도와 입자 침착을 줄이는 효과를 CFD 시뮬레이션으로 분석하며, 구조적 설계의 중요성을 강조하였다. Cho 등(5)은 히터 위치가 건식 스크러버 내 열 유동 특성에 미치는 영향을 분석하였다. Park 등(6)은 와유동형 스크러버의 가이드 각도가 유동 특성과 배기가스 정화 효율에 미치는 영향을 분석하였다.

또한, 다공판 설계, 소규모 스크러버 개발, 스크러버 내부 구조 설계 등 스크러버 성능 향상을 위한 다양한 접근법이 제시되었다.(7-12) 이러한 연구들은 스크러버 성능 향상을 위한 기초 자료를 제공하였으나, 주로 특정 폐가스 유형이나 제한된 조건에 초점을 맞추고 있다. 반면, 반응기 내부의 다양한 유입 조건과 열 유동 편차를 체계적으로 분석하여 처리 효율을 극대화할 수 있는 연구는 부족한 상황이다.

본 연구는 이러한 한계를 보완하고, 스크러버 시스템의 설계와 운영 조건 최적화를 위한 새로운 방향성을 제시하고자 한다. 본 연구에서는 전산유체역학을 이용하여 전열 히터 방식과 촉매 방식이 결합한 스크러버의 열분해 반응기 내 열 유동 특성을 수치 해석적으로 분석하여 폐가스 처리 효율을 높이고자 하였다. 폐가스 처리 효율은 설비 내 폐가스의 분포 온도, 유속의 영향을 받기 때문에, 스크러버 내 폐가스인 SiH4의 몰 분율(mole fraction)과 온도 분포의 수치해석 결과의 상관성을 파악하여 효과적인 폐가스 유입 위치를 모색하고자 하였다. 스크러버 내부에서 온도와 반도체 폐가스인 SiH4의 몰 분율과 온도 분포의 유동 해석을 비교해 보았을 때 경향성이 일치하지 않았다. 온도 분포의 경향성은 반도체 폐가스 스크러버 하부 내에서 유체가 섞이는 방식과 관련이 있다. 반도체 폐가스 처리 효율을 높이고 시스템 내 편차를 최소화하기 위해 스크러버 시스템의 주요 구성 요소인 폐가스 유입구 위치에 주목하였다. 다양한 폐가스 유입구 위치 조합을 통해 각 위치에서 발생하는 온도 편차와 폐가스 처리 효율의 변화를 분석하고, 가장 효율적인 설계 방안을 도출하고자 하였다. 이를 통해 반도체 생산 공정에서 발생하는 환경 유해 물질의 효과적인 저감에 이바지할 수 있는 새로운 설계 방향을 제시하고자 한다.

2. 시뮬레이션 설정

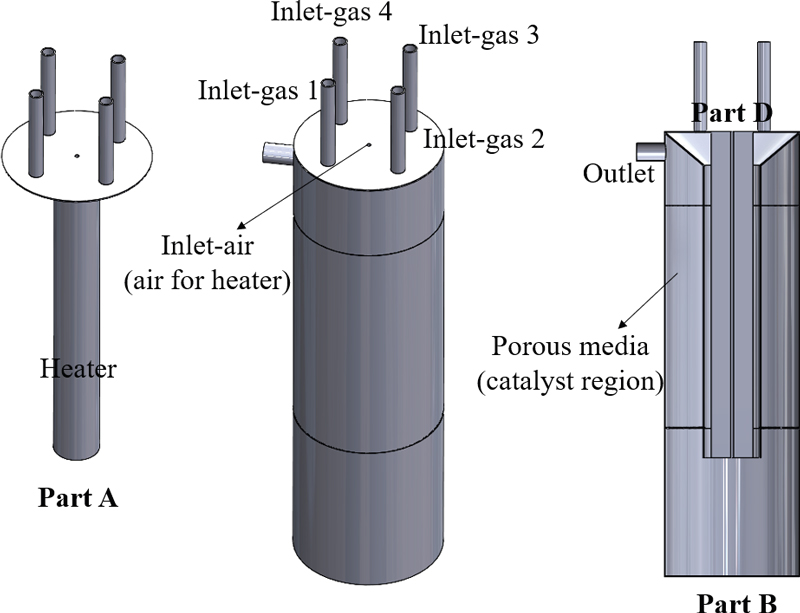

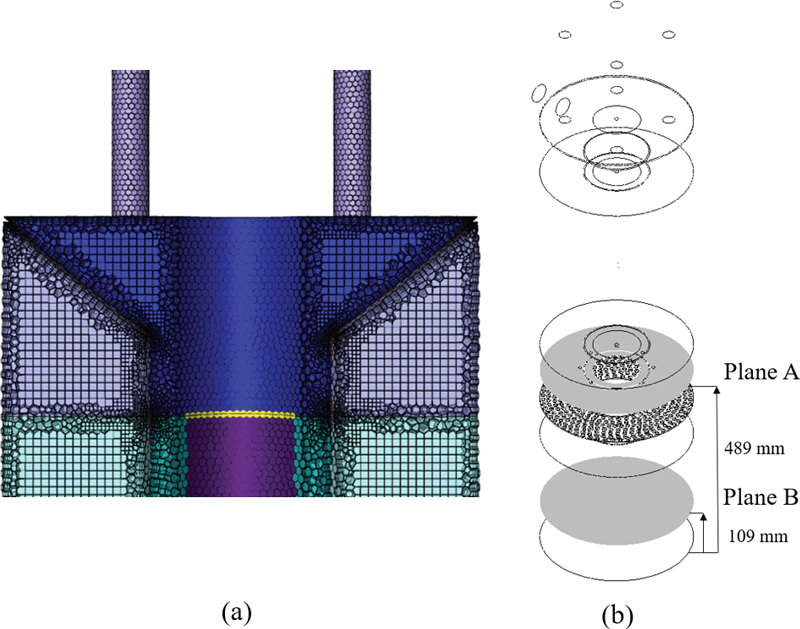

본 연구에서는 가스 스크러버 시스템의 열분해 반응기에 대해, 유체의 열 유동 특성이 변화하는 위치를 고려하여 해석 영역을 구성하였다. Fig. 1은 열분해 반응기 형상을 나타낸 것으로 전체적인 크기는 직경 0.37m, 높이1.212m 수준으로 실제로 현장에서 사용되고 있는 제품을 기준으로 해석 영역을 구성하였다.(1) 열분해 반응기의 상부(Part A)에는 유입관 4개소가 사분되어 자리 잡고 있고, 입구를 지나 히터 내 환형 유로로 진입하는 구조를 지닌다. 각 폐가스 유입관(Inlet-gas)의 직경은 0.035m이고 길이는 0.243m이다. 자세한 가스 스크러버의 형상 및 크기 정보는 Yoon 등(1)을 통해 얻을 수 있다. 또한 히터의 과열 방지 및 외부로부터 이물질 차단을 위해 히터 내부에 공기 유입관(Inlet-air)이 위치해 있으며, 공기 유입관은 반응기 온도상승을 위한 원통형 히터 중심을 통과한다. 환형 유로를 지난 폐가스와 히터 중심을 통과한 공기는 하부영역에서 혼합되고 유동 방향이 상향으로 변화하게 된다. 이후에는 촉매 영역으로 유입되고 유출구(Outlet)를 통해 다른 장치로 진입하게 된다.

본 연구에서는 가스 스크러버 내부 폐가스의 열 유동 특성을 분석하기 위해 ANSYS FLUENT 2023R2를 이용하여 해석을 수행하였다. 내부 작동유체인 폐가스와 공기에 대해서는 coupled pressure-based solver를 이용하여 정상 상태, 비압축성 유동 해석을 수행하였다. Yoon 등(1)이 반도체 폐가스 처리용 열분해 반응기 해석 연구에 활용되었던 k-ω SST(Shear Stress Transport) 난류 모델을 이용하였다. Fig. 2(a)는 본 연구의 격자 형상을 보여주고 있고, 격자의 총개수는 약 2백만 개다.

(a) Mesh configuration and (b) reference locations: Plane A(489mm from bottom) and Plane B(109mm from bottom)

해석 경계 조건의 경우 Yoon 등(1)이 연구에서 사용했던 조건을 참고했다. 해석 경계 조건은 Table 1과 같이 설정하였다. 반도체 폐가스는 0.997 : 0.002 : 0.001의 질량비를 갖는 N2, N2O, SiH4 3종류의 혼합 기체가 110℃, 200L/min의 유량으로 유입하도록 하였다. 반도체 폐가스는 총 입구 4개 중에, 2개씩 주입하는 모든 조합의 경우를 분석하였으며, 사용된 해석 경계 조건은 Table1에 정리했다. 히터 벽면의 Heat flux를 3.4kW로 설정하였고, 나머지 벽면은 점착 조건 및 단열 조건으로 설정하였다. 또한 촉매층을 지나는 유체의 흐름에 따른 압력 저하 현상을 표현하기 위해 다공성 매질 조건을 적용하였다. Porous media(13) 조건을 설정하였고, 이때 다공성 매질의 조건 중 Porosity는 0.3으로 설정하고, Permeability는 1.0e-7로 설정하였다.

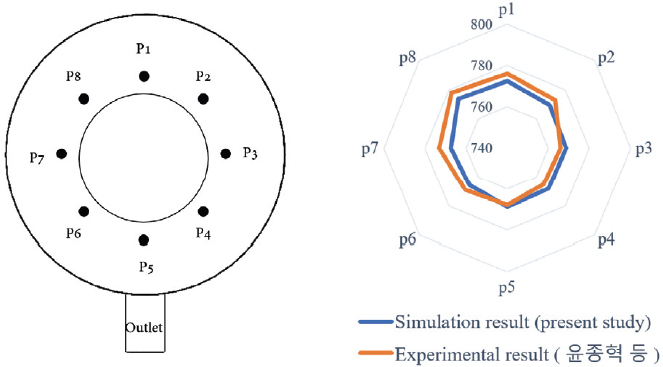

본 시뮬레이션의 해석 결과는 Fig. 2(b)에 나타난 바와 같이, 스크러버 하단 면에서 위로 489mm에 위치한 Plane A에서의 8개의 검사점을 추출하여 실험 결과의 온도 프로필과 비교하였다. 해당 결과는 Yoon 등(1)의 온도 분포와 비교했으며, 이에 대한 정량적 비교는 Fig. 3에 나와 있다. Fig. 3은 Plane A에서 각 검사점(p1-p8)의 온도 프로필을 보여준다. 이 경우는 이후, Case 1으로 명명되며, 폐가스 유입관 2와 4를 통해 반도체 폐가스를 주입한 경우의 결과를 보여준다. Plane A는 스크러버 내부 다공판 위쪽에 위치한 평면으로, 이곳의 온도 분포는 반응기 내부 유동 혼합의 특성을 파악하는 중요한 지표이다. 현재 연구의 시뮬레이션 결과는 실험 결과와 비교하여 대부분의 검사점에서 ±5°C 이내의 온도 차이를 유지하며, 전체적으로 유사한 경향을 보였다. 이는 현재 연구에서 사용한 해석 모델이 실제 실험 결과를 잘 대변함을 보여준다.

3. 결과 및 고찰

3.1 해석 결과

기존 실험의 유입구 조건과 비슷한 경우, 즉, 반도체 폐가스를 폐가스 유입관 2와 4에 주입하는 경우를 Case 1으로 설정하였으며, 이를 다른 경우들과 비교하기 위한 기준 케이스로 활용하였다. 그 외 다른 여러 유입구 설정에 따른 케이스의 정보들은 Table 2에 제시되어 있다.

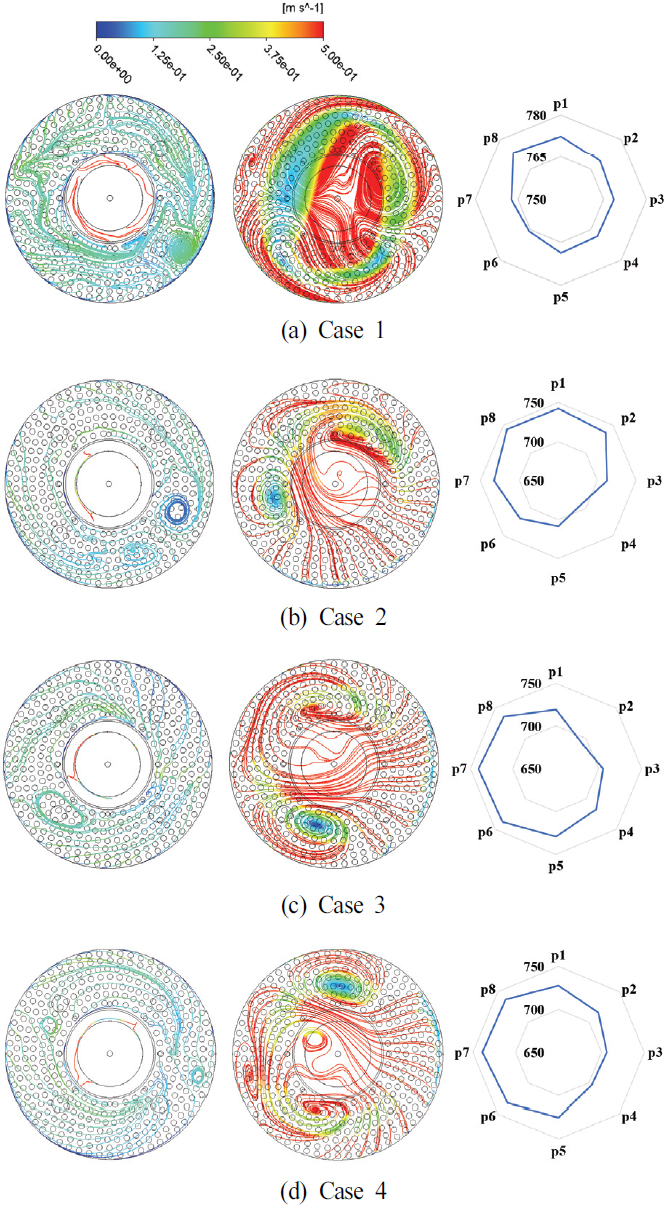

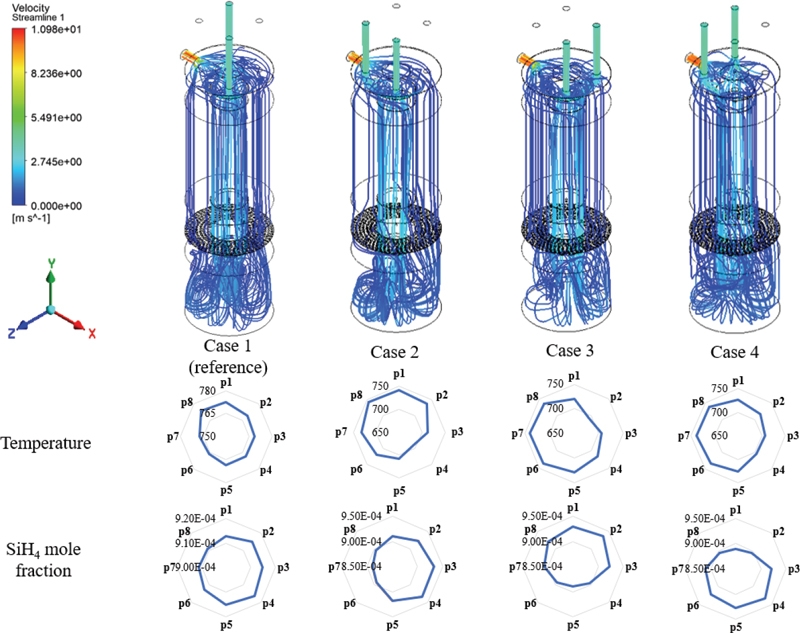

Fig. 4는 주입 폐가스 유입관의 위치를 변경했을 때의 시뮬레이션 결과를 보여준다. Fig. 4의 첫 번째 행의 3D 유선(Streamline)을 보면, 다공판 아래에서는 기류가 활발하게 혼합되는 현상을 확인할 수 있다. 이는 폐가스와 공기가 유입구를 통과하면서 형성된 와류에 기인한다. 반면, 다공판 위쪽에서는 비교적 혼합이 덜 이루어지며 유선이 상대적으로 일정한 패턴으로 상부로 이동하는 경향이 관측됐다. 그러므로 이러한 다공판 아래의 유동 경향성은 스크러버 내부의 온도 균일성과 유동 혼합 특성에 중요한 영향을 주는 것으로 예상되었다.

Simulation results based on inlet positions: 3D streamlines(top row), and temperature profiles(middle row) and mole fraction profiles(bottom row) at Plane A

Fig. 4의 두 번째와 세 번째 행 결과들은 Plane A에 위치한 검사 지점들에서의 온도 분포와 폐가스 성분 중 하나인 SiH4의 몰 분율 분포를 보여주고 있다. Case 1에서는 p8에서 온도가 제일 높았으나, SiH4의 몰 분율의 최고점은 p4로 관측됐다. 다른 케이스들에서는 이러한 온도의 최고점과 SiH4의 몰 분율의 최고점은 모두 변했으며, 이는 유입구의 위치가 온도 분포와 몰 분율의 분포에 영향을 미친다는 것을 의미한다. 또한, Case1뿐만 아니라 다른 경우에서도 온도 분포와 SiH4의 몰 분율 분포 간에는 유의미한 상관관계가 없는 것으로 분석되었다.

SiH4는 N2O와 공기와 만나 산화되어 분해되는데, 주요 산화 반응은 다음과 같다.(14-15)

| (1) |

| (2) |

위의 반응식들과 같이, SiH4를 잘 분해하기 위해서는, 스크러버 내에 높은 온도 뿐만 아니라, 온도와 SiH4 농도의 분포가 비교적 균일해야 한다.(16-18) SiH4의 몰 분율과 온도 분포가 상관성을 가지면, 고온 영역에서 SiH4가 더 효율적으로 분해될 가능성이 커져 정화 효율이 향상될 수 있다. 그러나 상관성이 없는 경우, 특정 위치에서 온도를 높이더라도 SiH4가 고르게 분포하지 않아 효율적인 분해가 어려워질 수 있다. 그리고 Fig. 4를 보면 온도가 높게 분포하는 영역의 반대편 영역에서 SiH4의 몰 분율이 높게 나타나는 것을 알 수 있다. 따라서, 온도 분포와 SiH4의 몰 분율 분포의 경향성이 일치하지 않더라도, 온도 편차와 SiH4의 몰 분율의 편차를 줄임으로써 정화 효율을 높이는 것이 중요하다.

Table 2로부터, 온도 편차가 작을수록 SiH4 몰 분율의 편차도 작아지는 경향이 관찰되었다. 특히, 기준 케이스인 Case 1의 온도의 최고-최저 편차는 7.79로 가장 낮았으며, SiH₄의 몰 분율 편차 역시 5.00E-06으로 가장 낮았다. 가장 성능이 떨어지는 Case 2와 비교했을 때, Case 1의 온도 표준편차는 약 86% 감소하여 온도 분포 균일성이 확보됨으로써, 유입구 위치에 따라 정화 효율이 크게 개선될 수 있음을 확인하였다.

Fig. 5는 Plane A와 Plane B에서의 2D 유선과 Plane A에서의 온도 프로필을 보여준다. 시뮬레이션 결과에 나타난 유선의 경향성을 보면, Fig. 4의 3D 유선에서 봤던 것과 동일하게 다공판 아랫면인 Plane B에서는 유동이 활발하게 혼합되고 있지만, 다공판 윗면인 Plane A에서는 유동이 거의 섞이지 않는 것을 확인할 수 있다. 이를 통해 다공판 아래에서의 유동 경향성이 다공판 윗면에서의 온도 분포에 결정적인 영향을 미친다고 판단된다. Fig. 5를 보게 되면, Plane A에서의 유선 경향성과 온도 프로필에서는 유의미한 상관관계를 찾기 힘들었다. 그러나 흥미롭게도, Plane B에서의 유선과 Plane A에서의 온도 프로필의 경향성을 비교한 결과, Plane B에서 와류가 강하게 발생하는 지점에서 높은 온도가 나타나는 경향이 있음을 알 수 있다. 이는 폐가스 유입구로 유입되는 반도체 폐가스와 공기 유입구로 유입되는 상대적으로 차가운 공기가 다공판 하부에서 만나 섞이는 과정에서 기류의 형성이 달라지며, 이에 따라 다공판 상부의 온도 분포도 결정되는 것으로 판단된다.

3.2 유입구 유량 비율 조정에 따른 영향성

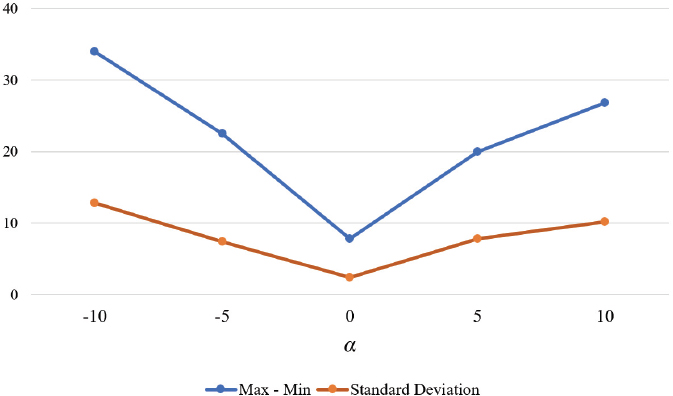

이 파트에서는 폐가스 유입구의 주입 유량 비율에 따른 온도 분포의 영향성에 대해 분석하였다. 즉, 유입구 위치에 따른 정화 성능이 가장 좋았던 Case 1의 조건을 기준으로 두 유입구에 들어가는 유량의 비율을 조정하였다. Table 3은 주입 유량 비율 변화에 따른 온도 분포와 표준편차를 보여준다. 총 200L/min의 유입량을 기준으로, 각 유입구에 10L/min,5L/min씩 변화를 주어 시뮬레이션을 진행하였다. Fig. 6은 유량 비율 변화가 온도의 편차에 미치는 영향을 그래프로 나타낸 것이다. Fig. 6에서 Case 1-A와 Case 1-D의 결과를 보면, 각 유입구에서 동일한 유량이 가감되지만, 각 유입구의 유량 변화에 따라 온도 분포 양상은 다르게 나타나는 것을 확인할 수 있었다. 두 경우에서 최고 온도는 거의 동일하지만, 최저 온도에서 차이가 발생하여 표준편차에서 Case 1-D가 더 우수한 것으로 드러났다.

The effect of variations in flow rate ratios at the inlet on temperature distribution. Refer to Table 3 for α

그러나 유량 비율 최적화를 통해, 온도 편차를 최소화하고 유동 균일성을 개선하고자 했던 초기 의도와는 다르게, 기준 케이스인 Case 1보다 더 나은 결과를 도출하지 못하였다. 유량 차이인 α를 더 작게 하면, 기준 케이스보다 더 나온 결과를 얻을 수 있을 것으로 예상되지만, 그 경우에는 기존 결과에 비해 유의미한 개선으로 보기 힘들 것으로 판단되었다. 그러므로 기준 케이스에서 유량의 차이를 두지 않고, 각 유입구에 동일한 유량을 주입하는 것을 최적의 조건으로 결론지었다.

4. 결 론

본 연구에서는 반도체 생산 공정 중 배출되는 난분해성 폐가스를 효과적으로 처리하는 방안으로, 가스 스크러버 시스템의 열분해 반응기 내 열 유동 특성을 수치 해석적으로 분석하였다. 다양한 폐가스 유입 위치와 유량 조건을 적용한 전산유체역학 시뮬레이션을 통해 폐가스의 온도 분포와 SiH4 몰 분율 간의 상관성을 검토하였으며, 이를 통해 스크러버 성능 향상에 이바지할 수 있는 최적의 유입 조건을 제시하고자 하였다.

연구 결과, 스크러버 폐가스 유입구 위치가 폐가스 처리 효율에 결정적인 영향을 미치는 것으로 나타났으며, 특히 Case 1에서는 온도 표준편차가 2.40으로 가장 적게 나타났으며, 그에 따른 균일한 유동 분포를 통해 다른 조합에 비해 폐가스의 분해 효율이 가장 좋은 것으로 분석됐다. 이는 유입구 위치의 최적화가 폐가스 내 SiH4 분자의 열적 분해를 안정화하여 정화 성능을 높이는 데 이바지함을 보여준다. 이와 같은 최적 유입구 조합은 온도 편차와 SiH4 몰 분율의 변동을 최소화하여 스크러버 내 균일한 유동 환경을 조성하는 데 중요한 역할을 한다고 할 수 있다. 또한, 본 연구에서는 유입구에서의 다양한 유량 비율 조정을 통한 스크러버 장치 내 온도 편차에 대한 최적화 연구 역시 수행하였으나, 기존 기준 조건에 비해 의미 있는 개선 효과를 얻지 못하였다. 이는 현 기준 조건에서는 단순히 유량의 조절만으로는 처리 효율을 극대화하기에 한계가 있음을 시사하며, 유입구 형상이나 구조적 개편 등 다각적인 접근이 필요함을 암시한다. 특히, 다공판 설계나 촉매 배치와 같은 추가적인 설계 변수는 열 유동 균일성과 폐가스 분해 효율에 중요한 영향을 미칠 수 있다. 이를 반영한 후속 연구가 진행된다면, 스크러버 설계의 최적화 가능성을 더욱 높일 수 있을 것이다.

그럼에도 본 연구의 성과는 반도체 제조 공정뿐만 아니라 유사한 폐가스 배출 문제를 겪고 있는 다양한 산업 분야에 적용될 수 있는 응용 가능성을 제시하며, 향후 연구에서 스크러버 시스템의 효율성을 극대화할 수 있는 다양한 최적화 방안에 관한 심화한 데이터로써 활용될 수 있다.

향후 연구에서는 반응기 형상을 조정하거나 유입구와 출구의 위치를 재배치하는 등의 구조적 변화를 고려하고자 한다. 예를 들어, 반응기 내 유동 경로를 최적화하여, 고온의 열적 반응이 균일하게 진행될 수 있는 환경을 조성함으로써 처리 효율을 보다 높일 수 있을 것이다. 또한, 스크러버 내 유동 및 열전달 특성을 더욱 심층적으로 이해하기 위해 촉매층을 통과하는 과정에서 압력 강하 현상에 대한 추가적인 분석도 진행하고자 한다. 압력 강하가 온도 분포와 유동 속도에 미치는 영향을 구체적으로 파악함으로써, 스크러버 시스템 내 유동 균일성을 높이고 최적의 작동 조건을 설정할 수 있을 것이다. 이를 통해 스크러버 시스템의 성능을 더 정교하게 조정할 수 있는 기술적 기준이 마련될 것이며, 환경 유해 물질의 처리에 있어서 더욱 고효율의 후처리 시스템이 개발될 수 있을 것으로 기대된다.

Acknowledgments

본 결과물은 2024년도 교육부의 재원으로 한국연구재단의 지원을 받아 수행된 지자체-대학 협력기반 지역혁신 사업의 결과입니다.(2021RIS-004) 또한, 이 연구는 2025년도 정부(과학기술정보통신부)의 재원으로 국가과학기술연구회 글로벌 TOP 전략연구단 지원사업의 지원을 받아 수행되었습니다.(No. GTL24031-000)

References

-

Yoon, J. H., Song, H. W. and Kim, Y. B., 2019, “Numerical Analysis on Heat Transfer and Fluid Flow Characteristics Inside Electrical Heating Reactor of Gas Scrubber for Semiconductor Industry,” Trans. Korean Soc. Mech. Eng. C, Vol. 7., No. 1, pp. 25-32.

[https://doi.org/10.3795/KSME-C.2019.7.1.025]

-

Yoon, J. H., Song, H. W. and Kim, Y. B., 2019, “A Study on Thermal-flow Characteristics in a Reaction Chamber of Gas Scrubber Designed Based on Similitude Theory,” J. Korean Soc. Envrion. Eng., Vol. 41., No. 11, pp. 619-626.

[https://doi.org/10.4491/KSEE.2019.41.11.619]

-

Kim, T. H., Kim, D. H. and Lee, H. J., 2014, "A Study on the Characteristics of μc-Si:H Films Prepared by Multistep Deposition Method using SiH4/H2 Gas Mixture," Journal of Applied Chemistry, Vol. 63., No. 2, pp. 250-256.

[https://doi.org/10.5370/KIEE.2014.63.2.250]

-

Huang, A., Maeda, N., Sunada, S., Fukasawa, T., Yoshida, H., Kuo, H. and Fukui, K., 2017, “Effect of Cold Air Stream Injection on Cyclone Performance at High Temperature,” Sep. Purif. Technol, Vol. 183, pp. 293-303.

[https://doi.org/10.1016/j.seppur.2017.04.012]

-

Cho, M. C., Lee, Y. S., Jung, H. S., and Noh, J. H., 2022, “Numerical Study on the Heat-Flow Characteristics in Dry Scrubber by Heather Position,” Journal of Thermal Engineering, Vol.27, No.4, pp. 107-113.

[https://doi.org/10.6112/kscfe.2022.27.4.107]

-

Park, J. W. and Park, K. H., 2017, “Effect of guide angle of swirl-type scrubber on flow characteristics of exhaust gas,” Journal of the Korean Society of Marine Engineering, Vol. 41, No. 9, pp. 767-772.

[https://doi.org/10.5916/jkosme.2017.41.9.767]

-

Lee, S. M., Kwon, B.M. and Park, K. H., 2019, “Flow characteristics according to internal structure of square wet scrubber,” Journal of the Korean Society of Marine Engineering, Vol. 43, No. 1, pp. 1-7.

[https://doi.org/10.5916/jkosme.2019.43.1.1]

-

Lee, D. S. and Kim, J. H., 2021, “Study on the Development of Small Cooling Module System for Scrubber to Improve Toxic Gas Treatment Efficiency,” J. Korean Soc. Envrion. Eng., Vol. 43, No. 2, pp. 111-116.

[https://doi.org/10.4491/KSEE.2021.43.2.110]

- Jung, G. Y., Lim, K. M. and Ma, B. C., 2021, “Optimal Design Standard and Application of Low Cost, High Performance Scrubber for Absorbing hazardous Gas,” J. Korean Institute of Gas, Vol. 25, No,3, pp. 39-45.

-

Cho, D., Jo, S., Kang, H. and Kang, W. S., 2022, “Study on the Characteristics of Thermal Plasma-Catalysis Scrubber Using Fluidized Bed for CF4 Removal,” Trans. Korean soc. Mech. Eng. B, Vol. 46, No. 1, pp. 19-27.

[https://doi.org/10.3795/KSME-B.2021.46.1.019]

- Yoon, J. H., Song, H. W. and Kim, Y. B., 2018, “Effect of Inlet Shape on Thermal Flow Characteristics for Waste Gas in a Thermal Decomposition Reactor of Scrubber System,” Appl. Chem. Eng., Vol. 29, No. 5, pp. 510-518.

- Park, H. W., Cha., W. B. and Uhm, S. H., 2018, “Highly Efficient Thermal Plasma Scrubber Technology for the Treatment of Perfluorocompounds (PFCs),” Appl. Chem. Eng., Vol. 29, No. 1, pp. 10-17.

- “ANSYS online manual-Porous Media Conditions”.https://www.afs.enea.it/project/neptunius/docs/fluent/html/ug/node233.htm

-

Mével, R., Javoy, S. and Dupré, G., 2011, “A chemical kinetic study of the oxidation of silane by nitrous oxide, nitric oxide and oxygen,” Proceedings of the Combustion Institute, Vol. 33, No. 1, pp. 485–492.

[https://doi.org/10.1016/j.proci.2010.05.076]

-

Chapple-Sokol, J. D., Giunta, C. J. and Gordon, R. G., 1989, “A Kinetics Study of the Atmospheric Pressure CVD Reaction of Silane and Nitrous Oxide,” Journal of The Electrochemical Society, Vol. 136, pp. 2993.

[https://doi.org/10.1149/1.2096390]

-

del Puppo, H., Desmaison, J. and Peccoud, L., 1993, “A Comparative Study of O₂/SiH₄ and N₂O/SiH₄ Mixtures for SiO₂ Deposition in a Microwave Afterglow,” Journal de Physique IV Proceedings, Vol. 03, No. C3, pp. 241-246.

[https://doi.org/10.1051/jp4:1993332]

-

Zhou, Z., Yang, Y., Kong, B. and Lu, C., 2017, “Simulation of SiH₄ and N₂O PECVD Process for Preparing SiO₂ Thin Film,” Progress In Electromagnetics Research Symposium - Spring (PIERS), pp. 2406–2411.

[https://doi.org/10.1109/PIERS.2017.8262155]

-

Guo, H., Zhou, S., Shreka, M. and Feng, Y., 2020, “A Numerical Investigation on the Optimization of Uneven Flow in a Marine De-SOx Scrubber,” Processes, Vol. 8, No. 7, pp. 862–880.

[https://doi.org/10.3390/pr8070862]