무인기용 터보샤프트 엔진의 2단 축류형 동력터빈 공력설계 및 해석

Abstract

This paper presents aerodynamic design of power turbine which is applied to turbo-shaft engine being developed by Hanwha Aerospace. In turbo-shaft engine, power required by the system is a very important factor, and power turbine is the component that provides shaft power. In order to design 2-stage power turbine, satisfying performance requirement, 2D aerodynamic design and 3D airfoil design were performed after sizing preliminary flow path. In the 3D airfoil design process, improvement design was performed focusing on the airfoil shape and stacking at each spanwise section. Through the 3D CFD analysis evaluation, the final aerodynamic geometry which shows competent airfoil loading distributions and meets performance requirements was designed completely.

Keywords:

Turbo-shaft engine, Power turbine, Aerodynamic design, Flow coefficient, Loading coefficient, Efficiency, Airfoil design, Entropy production rate키워드:

터보샤프트 엔진, 동력터빈, 공력설계, 유량 계수, 부하 계수, 효율, 익형 설계, 엔트로피 생성량1. 서 론

한화에어로스페이스는 1,000 마력급 터보샤프트 엔진을 대상으로 하여 엔진에서 요구하는 출력을 제공하기 위한 동력터빈 독자개발을 수행하고 있다. 터보샤프트 엔진에 대한 사이클 설계를 수행하여 각 구성품들이 최적의 성능을 발휘할 수 있는 설계점이 선정되었고, 터빈의 측면에서는 체계의 임무를 달성하기 위한 엔진에 요구되는 출력을 확보할 수 있는 2단 축류 동력터빈을 개발하는 것이 주된 개발목표이다.

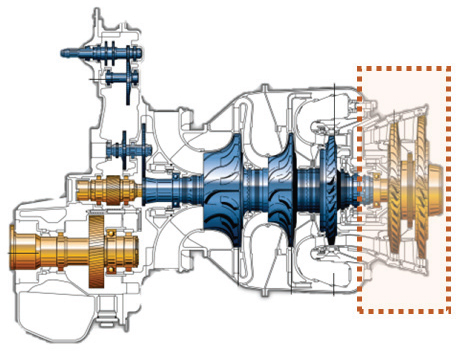

터보샤프트 엔진은 적은 중량으로 높은 출력을 요구로 하는 엔진으로서 대표적인 회전익기 중 헬리콥터는 터보샤프트 엔진을 탑재하고 있다(1). 터보샤프트 엔진의 동력터빈은 Fig. 1에서 보이는 바와 같이, 엔진 구성품 중 가장 후방에 위치하여 엔진 전방 구동축으로 동력을 전달하기 위한 출력을 제공한다(2). 동력터빈 입구는 터빈 연결 유로를 통하여 가스발생기 터빈과 연결되고, 출구부는 배기덕트와 연결되어 동력터빈을 통과하며 팽창된 배기가스가 이를 통하여 배출된다. 터빈을 구성하는 정익(베인)과 동익(블레이드)에 대하여 정익은 유입되는 가스를 팽창시키고 유속을 가속하는 역할을 하며, 동익은 정익에서 가속되어 유입되는 유동을 이용하여 동익과 축을 회전시켜 일을 발생시킨다.

본 연구에서는 개발 중인 터보샤프트 엔진에서 설계점 성능 요구도를 만족하고 동력을 제공할 2단 축류 동력터빈에 대한 공력설계 수행 과정과 해석 결과에 대하여 기술하고자 한다.

2. 동력터빈 공력설계

2.1 성능 요구도 및 1D 개념설계

터보샤프트 엔진의 사이클 설계를 바탕으로 동력터빈에 요구되는 주요 성능 요구도는 Table 1과 같다. 개발 중인 동력터빈의 경우, 가스발생기 터빈과 회전 방향이 반대되도록 설계하여 공력 손실 측면에서 유리하도록 하였다(4). 또한, 팽창비 및 출력 요구도를 달성하기 위하여 2단 축류터빈 형식을 가지며, 1단 블레이드와 2단 블레이드에는 shrouded 블레이드를 적용하여 tip 누설 유동 감소를 통한 공력 효율 향상과 구조적 이점을 기대하였고, shrouded tip의 하중을 최적화하기 위하여 부분적으로 적용되는 partial shroud 형상으로 최종 설계되었다(5). Shroud가 적용되지 않는 블레이드의 경우, 유동이 압력면에서 흡입면으로 흐르는 누설 유동이 발생하는데, shroud가 적용되는 경우에는 tip 캐비티 내 유동 마찰을 증가하는 방향으로 공력 손실 저감 효과를 기대할 수 있다(6). 이때, 공력설계 단계에서의 tip 간극 예측은 엔진 운용 범위에서의 예상 구조변위와 설계가 완료된 이후의 제작공차, 조립공차 등을 고려하여 초기 선정되었고 이후 천이구조해석을 통해 설계 간극의 적정성을 확인하였다.

본 동력터빈은 비냉각 터빈으로 공력설계 및 개발 진행 중이며, 주조 제작성을 고려하여 전연과 후연의 반경을 설계에 적용하였다.

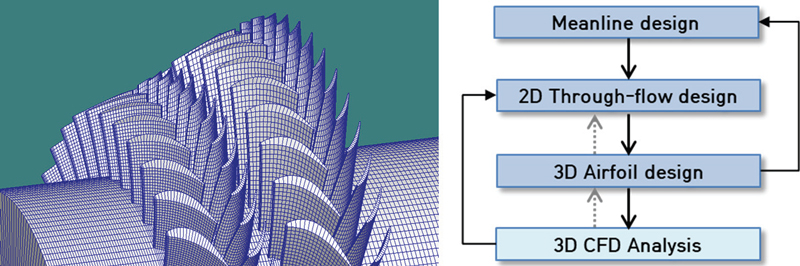

1D Meanline 설계 단계에서는 식 (1)에서 나타내는 초기 부하계수(loading coefficient, ψ) 및 식 (2)에서 나타내는 유량계수(flow coefficient, ϕ) 검토를 바탕으로 터빈 평균반경 선정을 위한 사이즈 설계를 수행하였으며, 이때 터빈 smith chart 내 효율 분포와 사이즈 비교 검토를 통하여 Fig. 2의 유로 형상과 같이 레이아웃 제한조건을 만족하는 터빈 평균반경과 초기 유로가 도출되었다(7). 위 과정에서 터빈 사이즈 선정의 구조적 적정성을 확인하기 위하여 구조 응력해석이 병행되었다.

| (1) |

| (2) |

2.2 2D 공력설계

1D 설계를 통해 유로 초기 설계가 완료되면 2D 설계 단계에서 날개별 hub/mean/tip에서의 형상 변수와 속도 삼각형을 설계하고, 출구 유동각과 마하수를 고려한 2D 공력설계 최적화를 통해 단별 출력 분배, 반동도, 베인과 블레이드의 날개 수 및 코드 길이, 전연/후연 반경 등 형상 변수가 선정되었다.

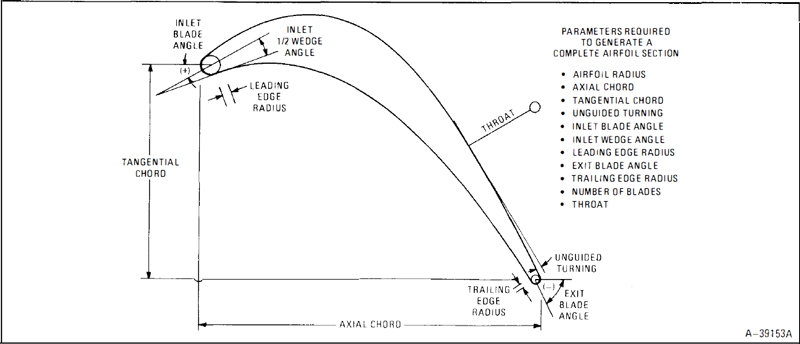

에어포일 설계의 경우 대표적인 축류터빈에서의 익형을 정의한 pritchard 모델을 적용하였다. Pritchard 모델은 익형에 대한 11가지의 형상 변수와 에어포일의 전연, 후연, 압력면, 흡입면, unguided turning 영역을 구분하는 5개의 곡선 및 절점으로 구성되며, Fig. 3은 pritchard 모델의 주요 형상 변수를 나타낸다.(8) Unguided turning은 에어포일에서의 출구 유동각에 영향을 미치는 주요한 인자이기 때문에, 3D 익형 설계 시 출구 유동각을 고려하여 지속적인 설계 관리가 필요하다(9).

이 과정에서 각 날개의 입/출구 블레이드 메탈 각도가 결정되며, 기하학적인 형상 변수들이 결정됨에 따라 손실 예측이 가능하게 되고 through-flow 해석을 통하여 2D 성능이 예측된다.

2.3 3D 익형 설계

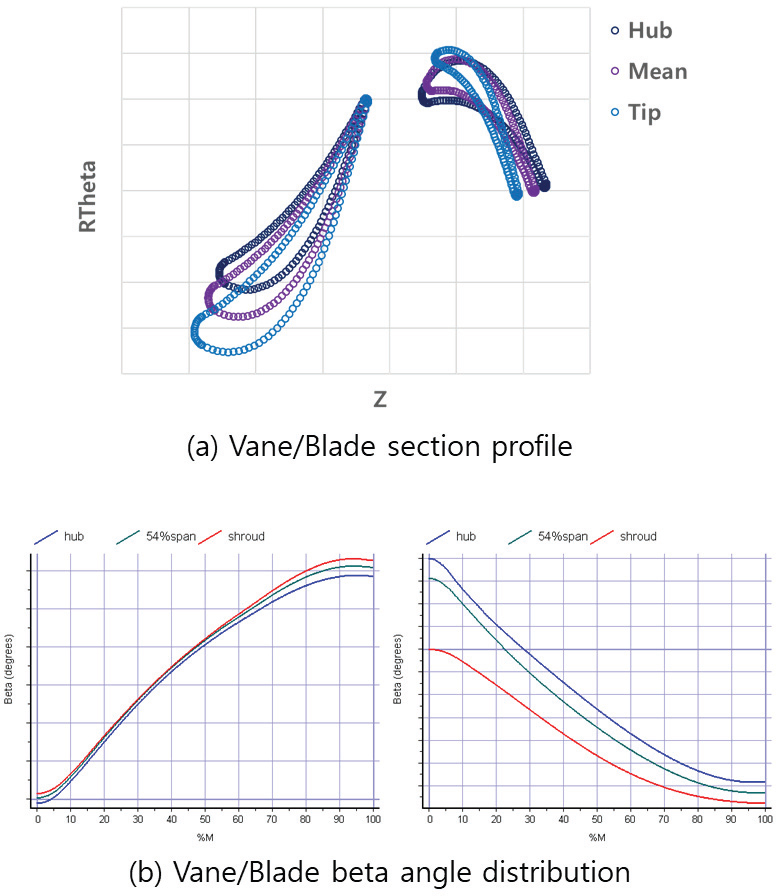

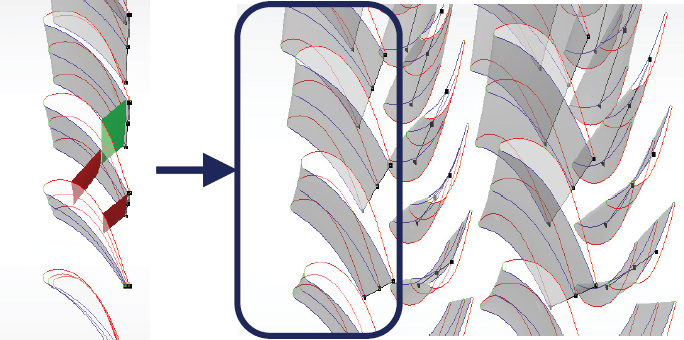

3D 설계 시 주요 설계 인자들은 Table 2에서 나열한 바와 같다. 스팬 방향의 각 위치(section)에서의 익형 및 적층(stacking)을 통해 에어포일 형상과 목 면적 설계가 수행되며 본 연구의 2단 축류 동력터빈 설계 시에는 스팬 방향으로 hub/mean/tip 세 개의 영역으로 구분하여 3D 설계가 진행되었다. 3D 설계 초안이 완료되면 주요 공력 성능 요구도(효율/출력) 및 3D 유동장 개선을 위해 3D 익형 개선설계를 수행하며, 필요시 2D 설계와의 iteration도 병행하였다. 익형 설계를 위해서는 Fig. 4와 같이 각 정익과 동익의 표면의 곡률(beta distribution), 익형 두께 등을 고려하여 유로를 통과하는 유동이 적은 손실로 유도될 수 있도록 하는 에어포일 형상을 설계하고, 유동 입사각(incidence angle) 및 베인/블레이드 로딩 분포를 개선하여 전연부터 후연까지 로딩이 급격한 변화를 보이지 않도록 압력면과 흡입면의 형상을 설계하였다(10).

익형의 적층(stacking)이란 앞서 설계된 스팬 방향으로의 각 위치 단면에서의 에어포일을 hub부터 tip까지 쌓는 방법을 의미한다. 본 설계에서는 무게중심을 따라 적층(C.G stacking)하는 방법과 에어포일 후연을 따라 적층(trailing edge stacking)하는 방법을 사용하였다. Fig. 4-(a)은 베인과 블레이드의 hub/mean/tip 단면에서의 익형을 나타내고 있다. 베인 설계 시에는 에어포일 후연을 따라 적층하는 방법을 사용하여 목(throat) 위치를 후연에 맞추도록 설계하여 유량 설계를 안정적으로 하였고, 블레이드의 경우는 무게중심을 따라 적층하는 방법을 사용하여 회전하는 구성품에 대한 구조적인 안정성을 확보할 수 있도록 하였다.

또한, 익형 설계 단계에서는 터빈을 지나는 목표 유량을 만족하도록 목(throat) 면적을 설계한다. 1단 베인은 동력터빈 모듈로 유입되는 유량을 결정하는 목(throat)을 형성하기 때문에 질량유량을 만족하기 위한 목(throat) 면적 설계가 중요하다. 유동이 통과하는 베인과 블레이드 유로 내부에 최소 면적이 위치하면 유로 면적이 변화하여 발생하는 유동 손실이나 유동 불안정성이 발생하는 원인이 되기 때문에 Fig. 5에서 보이는 바와 같이 후연 위치에 목(throat)이 위치하도록 설계하였다. 각 날개의 두께 분포에 대해서는 구조해석을 통한 응력 결과에 따라 구조적 강건성 확보를 위해 설계 시 지속적으로 반영하도록 하였다.

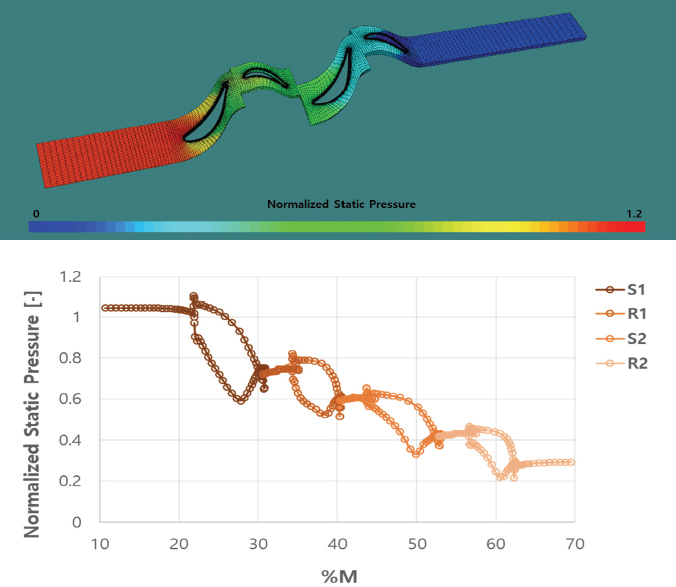

3D 익형 설계를 진행하며 Quasi 3D CFD 계산을 병행하여 목표로 하는 요구도를 만족하는지 공력 성능이 평가되고, 이를 기반으로 익형과 목(throat) 면적이 조정된다. Fig. 6은 Quasi 3D CFD를 통하여 계산된 동력터빈 내 정압력 분포를 나타내며, 유동이 팽창하며 하류로 갈수록 정압력이 낮아지는 결과를 보인다. 3D 설계 단계에서 병행되는 구조/응력 평가 결과에 따라 공력-구조 설계 iteration이 수행되어 본 동력터빈의 경우 shrouded 블레이드 응력 개선을 위하여 날개 개수 및 공력 형상이 최적화되었고, 최종적으로 3D 익형 초안이 도출되었다. 3D 공력설계를 수행하는 과정에서 최종 성능은 3D CFD 해석을 통하여 검증된다.

3. 3D 공력해석

3.1 해석방법

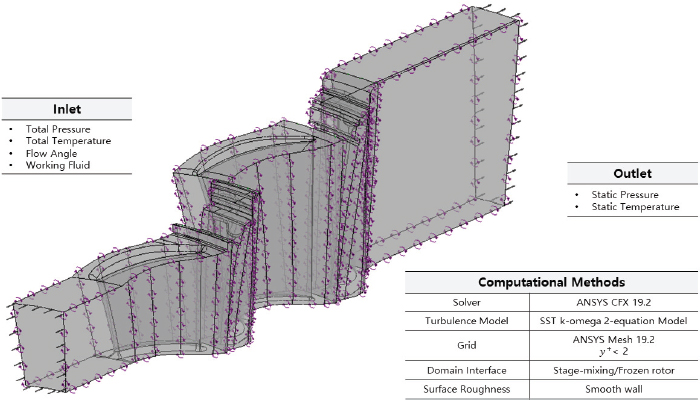

터빈의 내부 유동은 다양한 와류(vortex)의 형성과 복잡한 3차원 유동 특성을 가지기 때문에 설계된 결과물은 3D 유동해석을 통해 공력 성능이 평가되어야 한다. 도출된 2단 동력터빈 3D 형상에 대한 통합단 성능평가는 RANS 기반의 3D CFD 해석을 통하여 수행되었고, 전산해석은 상용 소프트웨어인 ANSYS CFX 19.2, 격자 생성은 TurboGrid 19.2를 통해 수행되었으며, 난류모델은 κ–ω SST 모델이 적용되었다.

유동해석을 위한 해석 도메인은 Fig. 7에서 보이는 바와 같이 단일 유로로 구성되어 해석 입구 조건으로 전온도, 전압력이 부여되었고, 출구 조건은 요구 팽창비를 만족하는 정압력이 부여되었다. 출구 쪽에는 수렴성을 고려하여 2단 블레이드 코드 길이의 5배 길이의 가상 덕트가 구현되었으며, 작동유체로는 실제 엔진의 연소가스를 모사하기 위한 가스 물성이 적용되었다.

유동장 경계면의 경우, mixing plane의 stage average velocity를 사용하여 출구 유동의 vector를 보존하여 후단 계산 시 입구 유동각의 정확성을 확보하였다. 이 경우 incidence loss와 profile loss의 크기를 정확히 예측하는 데 도움이 된다. 마지막 단 출구에서의 연장부와 블레이드 사이의 경계면은 frozen rotor를 사용하여 하류에서 측정되는 wake를 보존함과 동시에 출구 경계면에서의 속도와 압력에 대한 수치 해석적 오차를 감소시킬 목적으로 적용하였다.

3.2 해석 결과

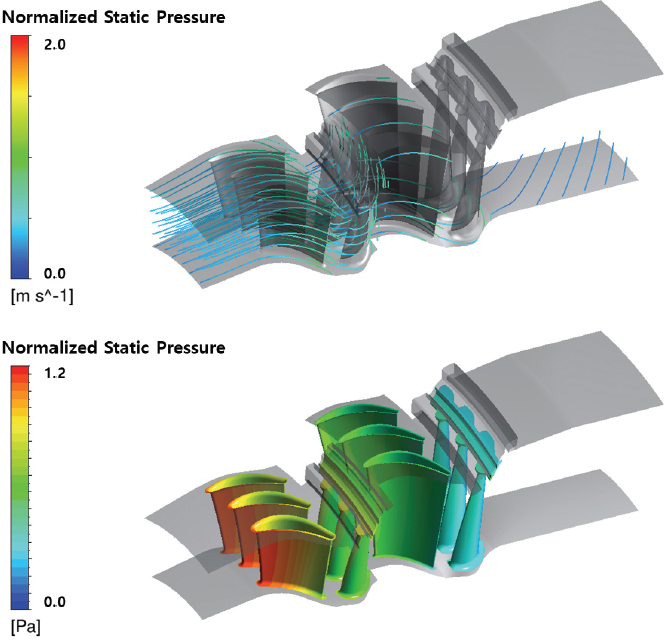

3D 통합단 성능은 3D CFD를 통하여 계산되고 개발 중인 동력터빈 최종 형상의 내부 유동장의 유선과 정압력 분포는 Fig. 8과 같다. 주유로 유동은 블레이드를 지나며 가속되고 팽창하는 동력터빈 유동 특성에 의하여 익형 표면의 정압력은 하류로 갈수록 감소하는 것을 확인할 수 있다.

터빈 공력설계 결과를 검토하는 인자 중 가장 중요한 성능 지표는 등엔트로피 효율과 MFP(Mass Flow Parameter)이다. 설계된 터빈의 공력 성능을 평가하기 위한 비냉각 터빈의 등엔트로피 효율은 식 (3)과 같이 정의되며, 터빈 출력을 결정하는 유량에 대한 함수인 MFP(Mass Flow Parameter)는 식 (4)와 같이 정의된다.

| (3) |

| (4) |

| (5) |

이때, h45는 동력터빈 입구 엔탈피를 의미하며, h5a는 출구에서의 실제 엔탈피, h5s는 등엔트로피 과정에서의 출구 엔탈피를 의미한다. 또한, s45는 동력터빈 입구 엔트로피를 의미하며, s5는 동력터빈 출구 엔트로피를 의미한다.

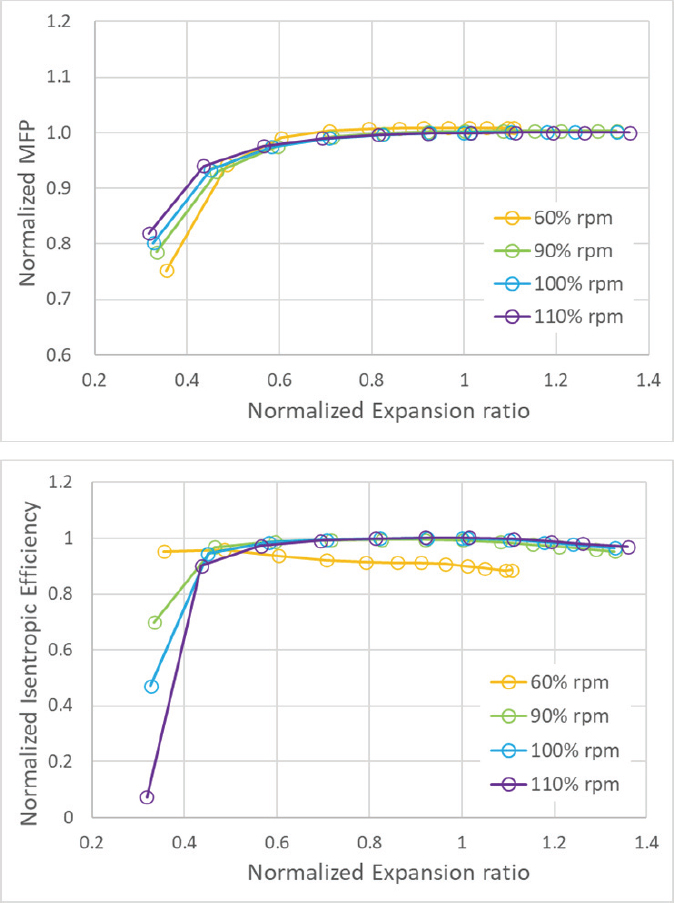

Fig. 9는 설계 완료된 동력터빈의 팽창비 대 MFP와 팽창비 대 효율 선도이다. 두 종류의 성능 곡선을 통해 설계점 부근에서의 터빈의 거동을 관찰할 수 있다. 또한, 터빈 1단 노즐에서는 유량을 제어하는 목(throat)이 형성되지만, 회전수가 증가하면서 블레이드 회전에 의한 하류 blockage 증가가 MFP에 미치는 영향을 검토하여 최종적인 운전 특성을 파악하게 된다. MFP가 터빈의 일에 사용되는 에너지라고 하면, 등엔트로피 효율은 터빈 작동가스의 퍼텐셜 에너지를 운동에너지로 변환하는 비율이다. 100∼110% rpm 운전범위 중 고 팽창비 영역에서 최대 효율이 나타나는 것을 확인할 수 있다.

터빈 공력설계 측면에서 블레이드 손실의 영향을 분석하기 위해 엔트로피 생성량(entropy production rate)을 분석하게 된다. 엔트로피는 익형 주변에서 발생한 다양한 원인의 손실을 관찰할 수 있게 하며, 블레이드 출구로 갈수록 그 값이 증가하게 된다. 따라서 s5는 블레이드가 가진 전체 손실이 되며 블레이드의 상류인 엔트로피 s45에서의 엔트로피 대비 생성량을 알게 되면 손실의 양적 크기를 추산할 수 있게 되고, 더 나아가 반경 방향 위치에서의 회전 속도에 대한 상대값을 비교하면 손실 간의 정량적인 비교가 가능하다.

공력설계가 완료되면 회전수에 따른 설계점 및 탈설계점에서의 3D 성능맵을 도출하게 되는데 fillet, 표면 조도, 제작공차에 따른 실현 손실이 반영된 공력 성능을 해석적으로 평가하여 사이클 매칭 시 반영한다. 이후에는 다양한 엔진 운용 조건에서의 성능을 평가하여 요구 성능을 만족하는지 검토되며, 도출된 공력 데이터는 열/구조해석 시 경계조건으로 적용된다.

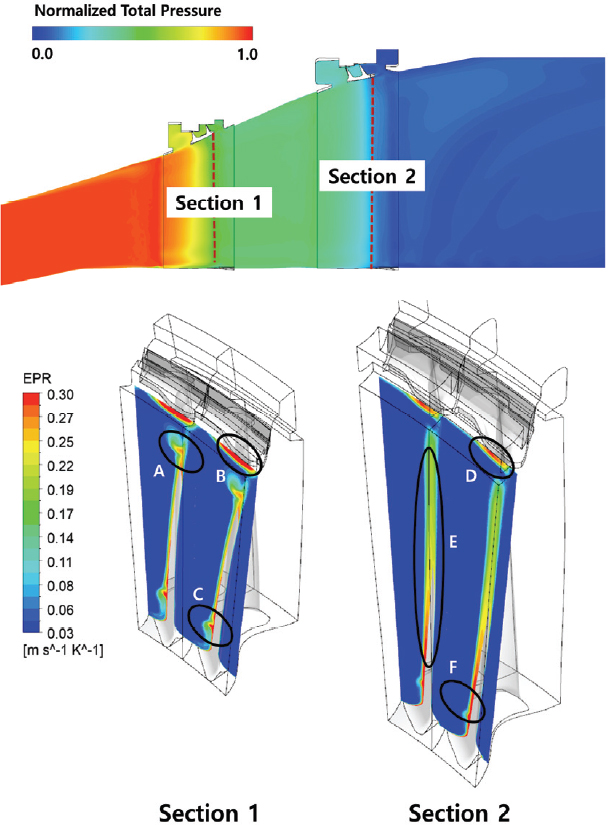

Fig. 10은 터빈 주유로 내 전압력 분포이다. 터빈 블레이드를 지나면서 연소가스의 운동에너지를 얻게 됨으로써 블레이드 후단부의 전압력이 감소하는 것을 관찰할 수 있다. 전압력 감소의 크기는 일의 크기를 의미하고 공력 손실을 최소화하면서 작동가스로부터의 에너지를 전환의 비율을 증대시키는 것이 공력설계의 가장 주된 목표이다. 따라서 손실의 원인이 되는 주유로의 와류구조를 분석하여 손실 영역을 감소시키는 것이 중요하다. 또한, Fig. 10를 통해 확인한 손실 영역은 다음과 같다. Section 1은 1단 블레이드의 출구단, 2단 블레이드의 출구단이다. Section 1-A의 tip 부근의 말굽와류를 관찰할 수 있으며, section 1-B와 section 2-D는 tip 형상의 후류 영역에서 손실이 급격하게 증가하는 영역이다. 또한, hub 부근의 통로 와류에 의해 section 1-C와 section 2-F 주변의 손실 영역이 관찰된다. section 2-E는 터빈 블레이드의 후연에서 발생하는 후류에 의해 손실이 증가하는 영역이다. Shrouded 블레이드는 tip 캐비티 출구 영역에서 발생하는 손실을 감소시키는 설계를 적용해야 하는데, 대부분의 손실 메커니즘은 주유동의 출구 유동각과 tip 캐비티 출구 유동각 간의 비율을 조정하는 최적점을 찾는 것이 주된 설계 목표가 된다. 이러한 shrouded 블레이드에서의 손실 감소설계를 위해서는 tip knife seal 및 tip 캐비티 형상이 누설 유동에 미치는 상호 작용에 대해 분석 및 검토가 필요하며 향후 손실 수준을 개선하는 설계를 수행할 예정이다.

4. 결 론

본 연구에서는 한화에어로스페이스에서 개발 중인 터보샤프트 엔진에 장착될 동력터빈 공력설계 현황과 해석방법을 기술하였다. 1D/2D/3D 공력설계를 수행하여 익형 설계를 완료하고, shroud가 적용된 블레이드 형상에 대하여 손실 저감설계 및 손실 분석을 통하여 공력설계가 수행되었다. 도출된 공력 형상에 대하여 열/구조해석을 통한 수명평가가 수행되어, 최종적으로 수명 요구도까지 만족하는 동력터빈 공력형상 도출을 완료하였다.

한화에어로스페이스는 현재 시제품 제작을 진행하고 있으며, 리그 구축을 진행한 후에는 단품 회전리그 상사시험을 통하여 최종 성능이 평가될 예정이다.

Acknowledgments

이 논문은 2022년도 정부(방위사업청)의 재원으로 국방기술진흥연구소의 지원을 받아 수행된 연구임(No. KRIT-CT-22-045).

References

-

E. Bechhhoefer and F. Hajimohammadali, “Process for Turboshaft Engine Performance Trending.” Annual Conference of the Prognostics and Health Management Society, 2023.

[https://doi.org/10.36001/phmconf.2023.v15i1.3490]

-

G. A. Miste and E. Benini, “Performance of a Turboshaft Engine for Helicopter Applications Operation at Variable Shaft Speed,” Proc. of the ASME Gas Turbine India Conference 2012, Mumbai, India, Dec. 2012, GTINDIA2012-9505.

[https://doi.org/10.1115/GTINDIA2012-9505]

- Safran Helicopter Engines Online, Ardiden 1h1 brochure, www.turbomeca.com.

-

P. Rajeevalochabam, S. N. A. Sunkara, S. V. R. Murthy and R. S. Kumaran, “Design of a two spool contra-ratating turbine for a turbo-fan engine,” Propulsion and Power Research, Vol. 9, no.3, pp. 225-239, Aug. 2020.

[https://doi.org/10.1016/j.jppr.2020.08.001]

- H. Moustapha, M. F. Zelesky, N. C. Baines and D. Japikse, Axial and Radial Turbines, Concepts NREC, Vermont, USA, 2003.

-

L. Porreca, T. Beh, J. Schlienger, A. I. Kalfas, R. S. Abhari, J. Ehrhard and E. Janke, “Fluid dynamics and performance of partially and fully shrouded axial turbines,” Journal of turbomachinery, Vol. 127, pp. 668-678, Oct. 2005

[https://doi.org/10.1115/1.2008972]

- S. F. Smith, A Simple Correlation of Turbine Efficiency, Journal of the Royal Aeronautical Society, 1969.

-

L. J. Prithchard, “An Eleven Parameter Axial Turbine Airfoil Geometry Model.” ASME, 85-GT-219, 1985.

[https://doi.org/10.1115/85-GT-219]

- M. Kim, Y. Kim and S. Min, “Effects of Unguided Turning Angle on High Pressure Turbine Aerodynamic Loss and Performance,” KSPE Spring Conference, pp.745-750, 2016.

- D. Japikes and N. C. Baines, Introduction to Turbomachinery, Concepts ETI, Inc and Oxford University, 1994.