선박용 엔드라인 화염방지기의 구조 설계에 따른 소염 성능 분석

Abstract

End-line flame arresters for marine applications are installed at the ends of pipelines connected to storage tanks to prevent flashback. To ensure the operation of these flame arresters, the structural design of the flame-quenching element and the main body was categorized into integrated and separated models. A numerical analysis model employing porous media was established to develop flame arresters that satisfy the conditions of international standards. In the numerical analysis model, a porosity of 0.4647 was applied, and the shape factors in the Ergun equation were used to set the viscous and inertial resistance coefficients as boundary conditions. The performance of the flame-quenching element was evaluated based on the flame's temperature distribution. The integrated model's temperature was indicated to be relatively higher than that of the separated model, leading to flame mixing and flashback. Additionally, a prototype was manufactured to validate the reproducibility of the flame arrester model, and an endurance burning test was conducted. During the test, the protected side temperature of the integrated model rapidly increased to approximately 800 °C, resulting in flashback and thermal deformation. The results of the numerical analysis model and the prototype showed similar trends, confirming the reliability of the numerical model essential for flame arresters. The flame-quenching performance evaluation model developed in this study is expected to contribute to the future development of flame arresters.

Keywords:

Marine end-line flame arrester, Flame-quenching, Porous media, Endurance burning test, Structural design키워드:

선박용 엔드라인 화염방지기, 소염, 다공성 매질, 지속적 연소 시험, 구조적 설계1. 서 론

국제해사기구(IMO)는 선박의 배기가스로 인한 대기오염을 방지하고, 기후 변화를 완화하고자 배출 규제를 시행하고 있다. 선박 배기가스의 대표적인 오염 물질인 질소산화물(NOx)은 2016년 부속서 Tier-Ⅲ가 적용되었고, 황산화물(SOx)은 선박 연료유의 황 함유량 제한과 배출 규제 구역(ECA)의 확대를 통해 배출 기준이 강화되었다(1). 선박의 연료는 강화된 선박 배기가스의 배출 기준을 충족시키기 위한 친환경의 액화천연가스(LNG)로 대체되고 있다.

이로 인해 액화천연가스 화물선의 수요 증가와 더불어 화물의 저장 탱크에 설치되는 다양한 기자재의 개발과 안정적인 운영이 대두되고 있다(2). 특히 가연성 가스 및 증기의 배출을 돕기 위해 저장 탱크의 상부에 설치된 통기관은 지속적인 위험 분위기 0종 장소로 구분되며, 항상 폭발의 위험성을 내재하고 있다. 따라서 2016년 발효된 국제방폭규격(IECEx)은 화염의 확산을 저지하기 위한 화염방지 장치의 설치를 필수 항목으로 규정하고 있다. 저장 탱크의 배관을 통해 배출되는 가연성 가스는 어떠한 원인으로 외부에서 인화될 수 있으므로, 일반적으로 통기관의 끝단에 탱크 내부의 압력과 대기압이 평형이 되도록 도와주는 브리더 밸브(breather valve)가 설치된다. 그러나 브리더 밸브는 자체적으로 소염할 수 있는 기능이 없으므로 화염방지기가 융합되어 설치된다. 설치된 화염방지기는 외부에서 발생한 화염의 역화와 폭발의 위험을 방지하는 역할을 하며, 화염방지 기능이 강화된 브리더 밸브의 수요 증가와 함께 다양한 연구가 진행되고 있다(3).

화염방지기에 대한 연구는 국제 규격의 인증 기준에서 제시한 혼합 공기의 다양한 매질에 따라 배관 내 압력을 계측해 분석하거나(4,5), 영상처리 기법을 이용해 화염의 전파속도를 측정하여 화염방지기의 기능을 증명하기도 하였다(6). 또는 혼합 공기의 특정 조건에서 구조에 따른 성능을 연구하고자 소염소자(element)의 길이와 각도를 변화시키거나, 최대안전틈새(maximum experimental safety gap)을 도출하기 위해 에틸렌과 프로판을 매질로 선정하여 압력 변화를 계측하였다(7,8). 화염방지기는 일반적으로 설계 목적과 설치 위치에 따라 인라인(in-line)과 엔드라인(end-line) 타입으로 구분되지만, 일부 구조가 다를 뿐 목적은 동일하다. 그러나 화염방지기에 대한 다수의 실험은 배관에 설치되는 인라인 타입의 화염방지기를 대상으로 수행되어 엔드라인 화염방지기에 대한 연구는 부족한 실정이다. 또한 화염방지기의 인증과정이 복잡해지면서 인증 실험 실패로 인해 소모되는 경제적 손실과 시간을 극복하고자 최근 수치해석적 접근을 통한 선행 연구가 보고되고 있다(9).

따라서 본 연구에서는 선박용 엔드라인 화염방지기의 안정적인 운영을 위해 소염소자와 본체를 일체형과 분리형으로 각각 설계하였다. 설계된 화염방지기는 국제규격의 인증 시험 조건에 부합한 다공성 매질의 수치해석 모델을 구축하고, 해석 모델의 재현성을 확보하고자 화염방지기 시제품을 통한 지속적 연소 시험(endurance burning test)을 수행하였다. 수치해석 모델과 시제품의 시험 결과를 비교⋅분석하여 화염방지기의 온도 변화에 따른 소염 성능을 고찰하였다.

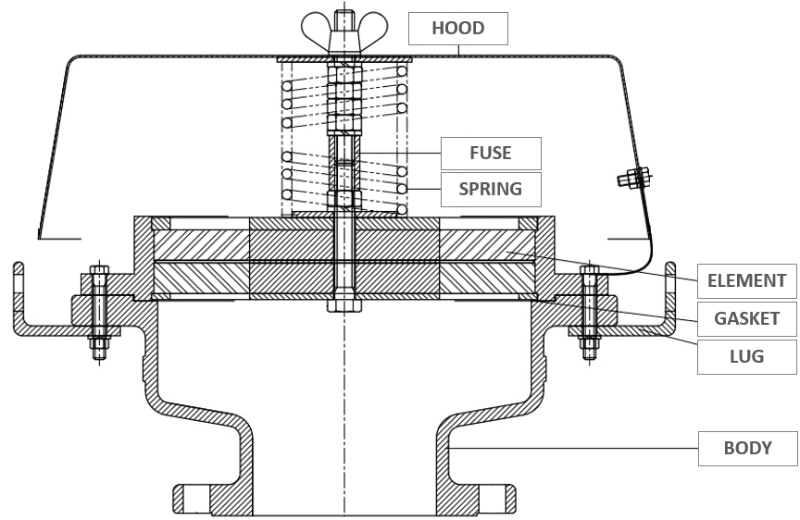

2. 화염방지기의 구조 설계

엔드라인 화염방지기는 본체(body), 화염의 전이를 저지하는 소염소자, 외부의 발화원과 이물질로부터 오염을 방지하는 후드(hood), 소염소자에 맺힌 화염을 외부로 배출하기 위한 후드의 개방되는 시간을 결정하는 폴리카보네이트(polycarbonate) 소재의 분리대(fuse)와 스프링(spring)으로 구성된다. 본 연구에서 설계된 금속판형(crimped-ribbon type)의 엔드라인 화염방지기 구조는 Fig. 1과 같다.

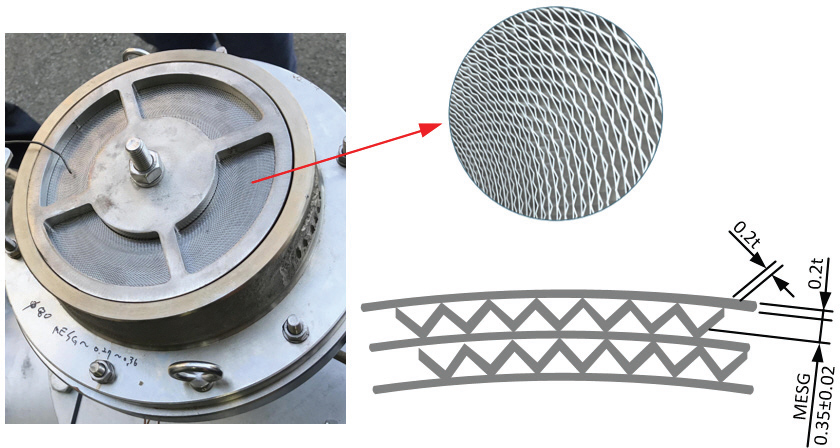

특히 소염소자는 화염방지기의 가장 중요한 구성 장치로서, 가연성 혼합가스로 인해 발생한 고온의 화염이 단위면적당 표면적이 큰 연소 차단용 금속판에 접촉하며 발화온도 이하로 감소시키는 역할을 한다. 소염소자는 금속망형, 금속판형, 수냉형 등이 있으며, 설치 장소와 용량의 크기에 따라 결정된다. 주로 금속망형과 평판형이 많이 사용되며, 금속망형은 높은 열흡수율과 유동저항성이 낮은 장점이 있으며, 금속판형은 튼튼하고 유지 및 정비가 용이하다는 장점과 유체에 의한 저항이 큰 특징을 가진다.

본 연구에 적용된 금속판형의 소염소자는 Fig. 2에 나타낸 바와 같이 배관 직경 기준 6인치 규격으로 설계되었으며, 2개의 필터 디스크(filter disc)가 장착된다. 필터 디스크의 소형층(compact layers)은 주름진 25mm의 폭과 0.2mm의 두께를 갖는 리본 형상으로서, 서로의 상단에 나선형으로 중첩되어 높이 0.35mm 삼각형 형상의 최대안전틈새가 형성된다. 다양한 매질의 혼합공기가 유통되는 최대안전틈새는 작을수록 열전도율이 향상되지만 너무 작으면 초기 단계에서 고온의 화염 전파를 저지하기 어려우므로, 최대안전틈새의 크기는 신중하게 결정해야 한다(8).

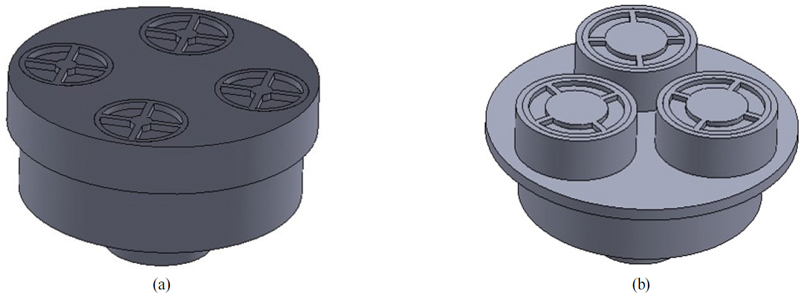

소염소자의 재질은 보통 알루미늄, 주철, 모넬, 스테인리스강 등이 적용되며, 일반적으로 값이 싸고 가벼운 알루미늄으로 제작된다(10). 그러나 저장 탱크의 내용물과 소염소자의 재질이 화학반응이나 촉매작용을 일으킬 가능성도 있으므로 본 연구에서는 부식에 강한 스테인리스강을 채택하여 제작하였다. 또한 본 연구에서 설계된 화염방지기 모델 후보군은 고온의 화염이 발생한 소염소자의 소염 성능과 간섭을 분석하여 시제품 제작의 시행착오를 줄이고자 소염소자의 배치 방식에 따라 Fig. 3과 같이 설계하였다. 모델 후보군의 본체의 직경은 6인치로 동일하나, 소염소자가 본체 내부에 배치된 일체형과 외부로 돌출된 분리형으로 구분된다.

3. 연구방법

3.1 다공성 매질을 이용한 수치해석

화염방지기는 소염소자의 구조로 인해 유동의 형상이 복잡하며, 부피 대비 큰 표면적을 통과한 유동은 큰 압력손실이 발생한다(11). 따라서 해석하기 어려운 소염소자의 복잡한 형상을 대신하여 유동해석 모델에 다공성 매질을 적용하였다. 다공성 매질이 적용된 유동장(domain)의 수치해석 모델은 압력손실이 반영되었다. 압력손실은 점성저항과 관성저항의 합으로 구성되며, Ergun 방정식을 통해 다공성 매질의 형상인자가 결정된다.

식 (1)의 Ergun 방정식을 통해 식 (2)∼(3)에 나타낸 점성저항계수(1/α)와 관성저항계수(C2)를 계산하였으며, 형상인자 공극률(ϵ)과 프로판 혼합가스 입자들의 평균 직경(Dp)을 이용하여 압력손실을 도출하였다. 혼합가스의 밀도(ρ)는 식 (4)의 화학반응식을 통해 단위 체적당 몰질량을 계산하여 적용하였다.

| (1) |

| (2) |

| (3) |

| (4) |

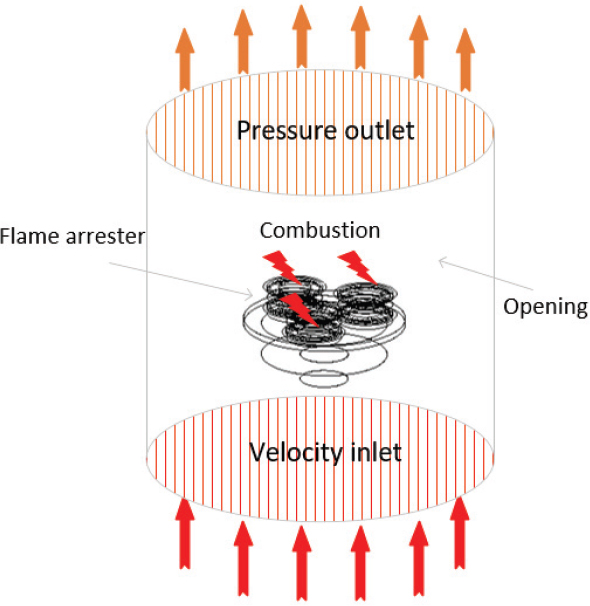

엔드라인 화염방지기의 성능시험은 ISO 16852:2016의 규격에 따라 지속적 연소 시험을 필수로 규정하고 있다. 지속적 연소 시험은 초기 발생한 화염이 일정 시간동안 화염방지기 내부로 역화되지 않고 소염되는지 확인하는 시험 항목이다. 따라서 화염방지기에 인화된 고온의 열원이 소염소자에서 소염되는 특성을 분석하기 위해 상용 해석 프로그램인 ANSYS Fluent 20.0을 사용하였다.

본 연구에서 설계된 화염방지기의 평가지표는 소염소자의 국부 온도로 삼았다. 유동해석은 화염방지기의 유동장에서 시간 변화에 따른 열전달이 발생한 상태로 가정하고, 전체 유동장을 비압축성 3차원 비정상(transient) 상태로 해석하였다. 수치해석의 총 계산시간은 30분이며, 0.05초 간격으로 계산하여 총 계산량은 36,000단계로 설정하였다. 유동의 해석 영역은 Fig. 4와 같이 정적 유동장으로서, 유동은 입구에서 0.23m/s의 균일한 속도로 유입되며, 출구는 대기압의 정압조건이다. 작동 유체는 프로판이 4.2%의 비중을 차지하는 혼합공기이며, 발화를 위해 입⋅출구 온도는 300℃로 설정하였다. 발화원은 화염방지기 소염소자의 출구에 위치하며, 화염은 유동의 반대 방향으로 전이가 이뤄진다.

화염방지기 외부 발화원에 의한 프로판 혼합공기의 열전달 유동 해석은 Species Transport 모델을 선정하였다. Species Transport 모델은 두 개 이상 혼합된 물질의 화학반응이 발생한 유동을 안정적으로 해석할 수 있으며, 체적 내에서 화학반응이 발생하는 모델로서 Table 1과 같이 Volumetric 조건을 선택하였다. 일반적으로 연소와 같이 동일한 상(phase)에서 서로 다른 물질의 반응을 해석할 경우 Volumetric 조건이 적용된다(12). 또한 난류와 화학반응 속도에 대한 상호작용을 고려하기 위해 Turbulence-Chemistry Interaction 조건으로 설정하였다.

소염소자의 재질 선정은 시제품에 사용된 비슷한 재질의 스테인리스강으로 하였으며, 상세한 물성치는 Table 2에 나타냈다.

3.2 화염방지기의 소염 성능 평가 시험

화염방지기의 소염 성능 평가 시스템은 엔드라인 화염방지기에 장착된 소염소자의 성능을 분석하고자 ISO 16852:2016에 의거하여 구성되었다. 지속적 연소 시험은 역화의 발생 여부를 확인할 수 있고, 오랜 시간 화염에 노출시킴으로서 내구성을 가장 정확하게 평가할 수 있는 시험 항목이다.

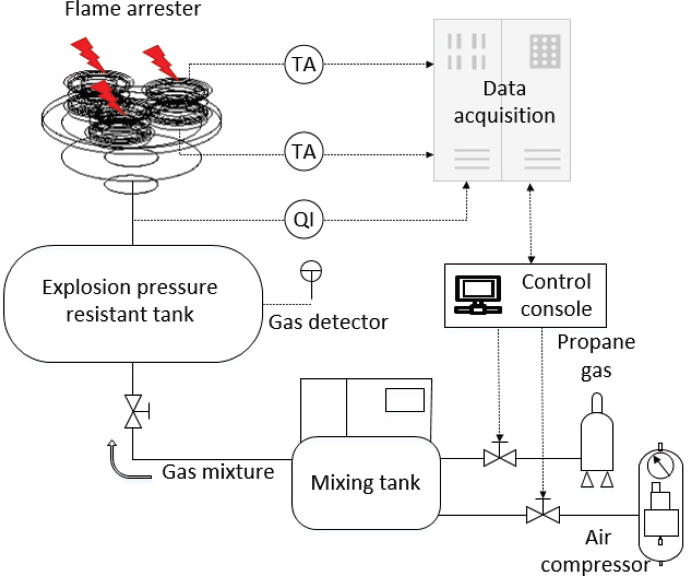

화염방지기는 Fig. 5와 같이 소염소자를 기준으로 비보호면(unprotected side)과 보호면(protected side)으로 구분되며, 화염방지기의 상부에 설치된 점화 장치는 화염을 발생시킨다. 혼합가스 공급 장치는 프로판 가스와 공기를 혼합하여 화염방지기로 균일하게 공급해주는 역할을 하며, 국제 규격에 맞춰 혼합가스의 일정한 프로판 체적을 유지하기 위해 폭압 방지 탱크에 프로판 전용 가스 분석기를 설치하였다. 데이터 수집 장치는 화염방지기의 비보호면 1세트, 보호면 3세트에 설치된 온도 센서로 측정된 데이터를 수집하였다. 그리고 화염방지기와 폭압 방지 탱크 중간에 화염의 역화 여부를 판단할 수 있는 화염 감지기를 설치하였다. Fig. 6은 6인치 규격의 엔드라인 화염방지기 시제품을 나타내고 있다.

화염방지기의 지속적 연소 시험을 수행하기 위해 성능 평가 시스템을 구축하고, 폭압 방지 탱크에 설치된 가스 분석기를 통해 Table 3과 같이 혼합가스 농도의 유지 여부를 확인해야 한다. 혼합가스 유량에 따라 화염의 역화 여부와 발생한 국부 위치가 결정되므로, 혼합가스의 일정한 농도는 지속적 연소 시험의 가장 중요한 요소라 할 수 있다. 특히 화염의 국부 위치는 소염 성능의 저하와 역화에 큰 영향을 끼치므로, 화염방지기 규격에 따른 혼합가스의 유량은 일정하게 공급되어야 한다.

ISO 16852:2016의 지속적 연소 시험은 120분 동안 공급되는 혼합가스의 임계 유량()과 공급 유량()을 규정하고 있다. 는 일반적으로 화염방지기의 제조사에서 제공하며, 식 (5)와 같이 계산할 수 있다. A0는 화염방지기의 비보호면의 개방된 소염소자 면적이며, 화염속도(V1)은 국제 규격에서 규정하는 폭발 가스 종류에 따른 속도를 따른다. 본 연구에 적용된 혼합가스는 프로판으로서 IIA에 속해 V1은 0.5m/s에 해당되며, V1의 75%를 등속으로 가정하여 0.75를 계산식에 반영한다(10).

| (5) |

은 보호면의 온도 20℃를 가장 빠르게 상승시키는 유량으로서, 유량 에서 온도가 가장 빠르게 상승한다면 은 로 동일하게 취급된다. 그러나 에서 가장 빠른 속도로 온도가 상승하지 않는다면 의 50%, 100%, 150%의 비율로 유량을 변화시키는 예비 시험(short time burning test)를 수행하여 을 결정한다. 이러한 과정을 통해 도출된 을 지속적 연소 시험에 반영하여 소염 성능을 평가한다.

4. 결과 및 고찰

4.1 압력강하 분석

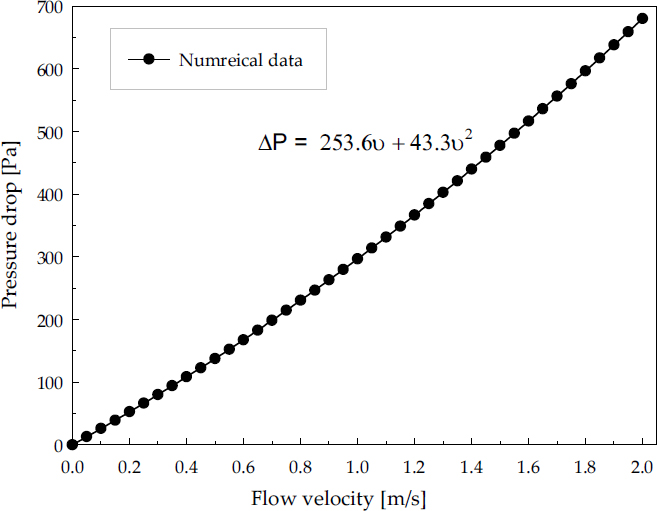

화염방지기 내의 화염은 소염소자를 통과하는 동안 속도가 감소하고, 점성저항계수와 관성저항계수는 증가하여 압력강하가 발생한다. Fig. 7은 식 (1)에 공극률 0.4647을 적용한 압력강하 그래프를 나타내고 있으며, 유속과 압력강하가 비례하는 특징을 보인다. 공극률이 고정된 조건에서 화염의 전파 속도는 압력강하로 인해 증가하며 소염 성능 향상을 기대할 수 있다(13). 따라서 유동의 압력강하와 화염속도는 소염소자에 중요한 형상인자라 할 수 있다.

압력강하 식 (1)에 적용된 점성저항계수와 관성저항계수는 Table 4와 같이 나타냈으며, 다공성 매질이 적용된 수치해석의 경계조건으로 사용되었다.

4.2 다공성 매질을 이용한 소염성능 분석

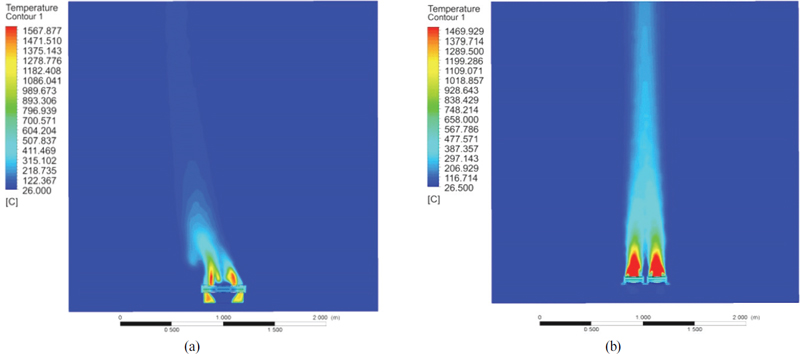

화염방지기 수치 해석 모델에 다공성 매질을 적용하여 화염의 특성과 소염성능을 분석하였다. 수치 해석 모델의 예비 시험은 보호면의 온도 20℃를 가장 빠르게 상승시키는 온도 과 이 동일하다는 가정 하에 총 30분간 비정상 조건으로 수행되었다. Fig. 8은 화염방지기의 해석 결과로서 소염소자 배치에 따라 구분된 일체형과 분리형 모델의 화염 특성을 나타내고 있다. (a)는 소염소자가 화염방지기 본체 내부에 배치된 일체형 모델로서 약 700초 부근에서 화염이 연소되고 있으며, 일체형 화염방지기의 화염은 최대 온도 1567℃를 보인다. 비보호면의 온도는 보호면에 비해 상대적으로 높게 분포된 특징을 나타낸다. 소염소자별 화염은 불규칙한 연소로 인하여 주변의 화염과 혼합되어 발달하였으며, 이러한 현상은 일정한 유량의 혼합가스가 연소에 공급되지 못하고 있다는 것을 방증한다. 또한 소염소자 보호면에 형성된 1300℃ 이상의 화염 온도를 통해 화염이 외부에서 내부로 전이된 역화를 확인할 수 있다. 이에 반해 소염소자가 분리되어 설계된 분리형 모델 (b)는 비보호면에서 최대 1469℃의 온도 분포를 보이며, 소염소자별 화염이 분리되어 안정적으로 발달한 모습을 나타낸다. 보호면에 지시된 화염 온도 400℃는 화염이 보호면으로 전이되지 않고 소염되었으며, 안정적인 연소를 확인할 수 있다. 이는 분리된 소염소자의 구조적 배치로 인해 화염간 간섭 없이 일정하게 유지된 혼합가스의 유량에 기인한 것으로 사료된다.

Flame characteristics of an end-line flame arrester model using a porous media(a) integrated model(time=700sec) (b) separated model(time=700sec)

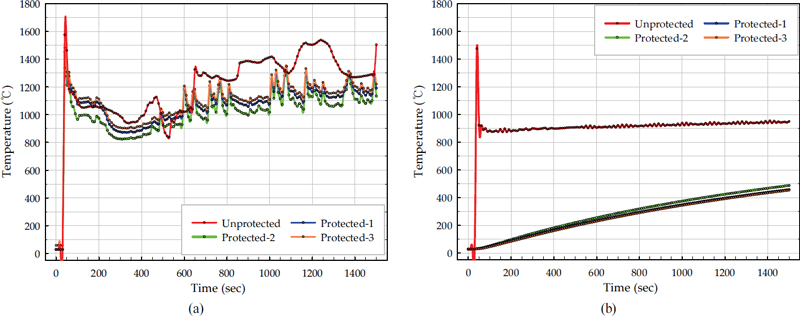

화염방지기 일체형과 분리형 모델의 보호면과 비보호면의 온도 변화를 자세히 분석하기 위해 Fig. 9에 시간별 온도 변화 그래프를 제시하였다. 두 모델은 공통적으로 비보호면의 온도가 보호면의 온도보다 높게 형성된 특징을 보이며, 초기 점화 시 비보호면의 화염 온도가 급격하게 상승한 분포를 나타낸다. 화염은 200초 이후 소염소자를 통과하면서 안정화 단계에 돌입한다. 그러나 400초 이후 구간에서 비보호면은 다양한 온도 변화를 보이며, 보호면의 온도와 유사하게 상승과 감소를 반복한다. 특히 비보호면의 온도 변화에 따라 보호면의 온도가 큰 영향을 받는 것으로 보이며, 소염소자를 통과한 불안정한 화염의 전이에 의한 것으로 사료된다. 또한 비보호면의 화염은 소염소자를 통과하면서 온도가 감소해야하지만, 일체형 모델은 소염 성능이 확보되지 않아 온도가 상승하는 경향을 보인다.

Temperature variation of element for end-line flame arrester using numerical analysis method(a) integrated model (b) separated model

분리형 모델의 비보호면 온도는 초기 점화로 인한 급격한 상승 이후 60초 부근에서 안정화 단계에 돌입하며, 900℃ 부근에서 일정하게 유지된다. 보호면의 온도도 연소가 진행되며 점진적으로 상승하다가 1400초 부근에서 상승폭이 감소하며, 일정하게 유지된다. 이는 화염방지기의 비보호면에 위치한 화염이 보호면 방향으로 전이되다 소염소자에서 소염되며, 온도 상승폭의 감소에 의한 것으로 분석된다.

4.3 지속적 연소 시험을 통한 소염성능 분석

선박용 화염방지기 일체형과 분리형의 수치해석적 접근의 재현성을 평가하고자 Fig. 10과 같이 시제품의 지속적 연소 시험을 수행하였다. 혼합가스로 사용된 프로판 가스의 순도는 Table 3과 같이 95%를 유지하였으며, 혼합공기 대비 4.2%의 체적과 검정을 통해 ±0.2%의 오차율을 확보하였다. 또한 혼합가스의 공급유량은 공급장치에서 제공하는 점도계수(viscosity factor) 값을 이용하여 계산되었다.

혼합가스의 공급 유량 을 결정하기 위한 예비 시험은 지속적 연소 시험 초반에 수행되었고, 의 50%, 150%, 100%의 순으로 보호면의 온도 상승 시간을 측정하여 결정하였다. 결과적으로 임계 유량인 의 조건에서 가장 빠른 온도 상승 속도를 보여 공급 유량과 동일하게 취급하였으며, 공급 유량은 프로판 가스 유량 10.5l/min, 공기 유량 234 l/min로 혼합되어 혼합가스 유량 244.5l/min 단위로 공급되었다.

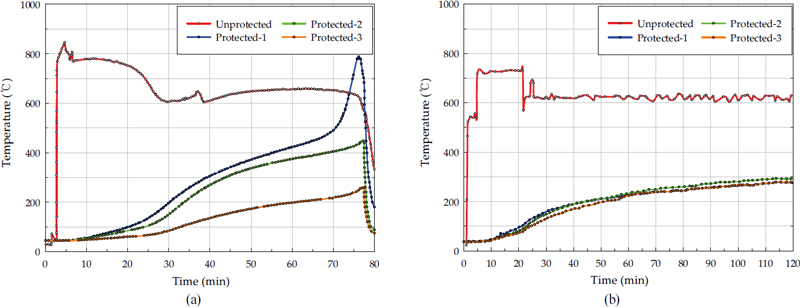

지속적 연소 시험에 적용된 일체형과 분리형 시제품의 소염 성능은 Fig. 11과 같이 매우 다른 경향을 나타내고 있다. 일체형 모델의 비보호면 온도는 공급 유량 변화로 인해 850℃까지 급상승하고, 20분 구간부터 600℃로 감소하며 온도가 유지된다. 그러나 소염소자에서 계측된 3개의 보호면 온도는 20분 이후 급상승하는 특징을 보인다. 정상적인 화염의 전이와 달리 일체형 모델은 비정상적인 연소를 보이며, 온도가 상승하는 특징을 나타낸다. 특히 보호면 1의 온도가 70분 이후 구간에서 800℃에 도달하여 역화와 열변형이 발생한다. 이와 같은 현상은 비보호면에서 보호면으로 역화되는 화염에 의해 유량 변화가 발생하면서 혼합 가스와 열이 특정 소염소자에 집중되어 온도가 급격히 상승한 것으로 사료된다. 따라서 일체형 모델은 소염소자의 소염 능력이 전혀 발현되지 않았으며, 본래의 기능이 상실된 것으로 판단할 수 있다.

Temperature variation of element for end-line flame arrester using experimental method(a) integrated model (b) separated model

분리형 모델의 지속적 연소 시험은 공급 유량 을 결정하는 예비 시험이 20분간 수행되었으며, 일체형 모델의 예비 시험과 같이 임계 유량과 공급 유량이 동일한 결과를 보였다. 분리형 모델의 비보호면 온도는 예비 시험 이후 약 30분 구간부터 일정하게 유지되며, 안정화 단계에 도달한다. 그리고 비보호면의 온도는 연소 시험 120분간 안정적으로 도시되며, 소염소자가 정상적으로 작동하고 있음을 알 수 있다. 보호면의 온도 또한 급격한 상승 이후 일정한 온도를 유지하므로 소염소자의 소염 능력이 양호한 것으로 사료된다. 국제 표준 ISO 16852는 10분간 5℃ 범위의 온도 변화를 인증 합격 기준으로 삼고 있어, 분리형 모델의 지속적 연소 시험은 인증 기준을 만족한다 할 수 있다.

위와 같이 동일한 화염방지기의 수치 해석 모델과 시제품 시험 결과가 유사하게 도출됨으로서, 다공성 매질이 적용된 소염 성능 평가 시스템의 재현성에 대한 신뢰성을 확보할 수 있었다.

5. 결 론

선박용 화염방지기의 일체형 및 분리형 모델을 설계하고, 다공성 매질을 이용한 수치해석과 시제품을 통한 지속적 연소시험의 소염성능을 분석하여 재현성을 평가하였다. 본 연구를 통해 얻은 결론은 다음과 같다.

- 1) 선박용 엔드라인 화염방지기의 소염 성능을 향상시키기 위해 소염소자의 구조적 배치에 따른 일체형과 분리형 모델을 설계하였다.

- 2) 다공성 매질을 이용한 화염방지기 모델을 해석하고자 공극률 0.4647을 도출하였다. 또한 Ergun 방정식의 형상인자를 통해 점성저항계수 9.237E+07[1/m2]와 관성저항계수 18116.735[1/m]를 경계조건으로 설정하였으며, 다공성 매질이 적용된 화염방지기 모델의 해석 시스템을 구축하였다.

- 3) 수치 해석 모델과 시제품의 지속적 연소 시험을 통해 화염의 변화와 소염소자의 국부 온도를 분석해 소염성능을 평가하였다. 수치 해석 모델과 시제품의 일체형 모델은 분리형 모델에 비해 상대적으로 높은 온도를 지시하였다. 특히 시제품 일체형 모델의 보호면 온도는 70분 이후 급격하게 상승하여 800℃에 도달하였으며 불안전한 연소와 역화가 발생하였다. 이와 대조적으로 분리형 모델은 화염의 비보호면과 보호면의 온도가 안정적으로 유지되며, 소염소자의 정상적인 작동으로 인해 역화가 발생하지 않았다.

- 4) 일체형 및 분리형 모델의 수치 해석 모델과 시제품의 지속적 연소 시험에서 화염의 온도 분포와 소염성능은 서로 비슷한 경향을 보였으며, 본 연구를 통해 수치 해석 모델의 재현성에 대한 신뢰성을 확보할 수 있었다. 향후 본 연구에서 확립된 소염 성능 평가 시스템은 화염방지기 개발에 활용될 수 있을 것으로 사료된다.

References

-

Lee, Y. J., Choi, J., and Cho, K., 2015, “Experimental Study on Reduction of Emissions for Marine Diesel Engines with a Double Post Injection,” Journal of the Korean Society of Marine Engineering, Vol. 39, No. 4, pp. 418∼424.

[https://doi.org/10.5916/jkosme.2015.39.4.418]

- Li, K., Lee, B., Shin, C., and Kim, Y., 2020, “Numerical Study of Flame Development Process in pipe for Verification of Flame Arrester Performance,” Korean Society for Fluid Machinery, Proceedings of the KSFM 2020 Summer Annual Meeting.

-

Kim, H., Lee, K., 2016, “A Study on the Fire Suppression Characteristics of a Flame Arrester with Water Mist System,” Journal of the Korean Society of Manufacturing Process Engineers, Vol. 15, No. 5, pp. 117∼124.

[https://doi.org/10.14775/ksmpe.2016.15.5.117]

- Okawa, Y., Asano, S., Youn, C., Ikeda, S., and Kagawa, T., 2008, “Experimental research on a newly developed detonation flame arrester,” IEEE, SICE Annual Conference, Chofu, Japan.

-

Lietze, D., 1995, “Limit of safety against flame transmission for sintered metal flame arrester elements in the case of flashback in fuel gas/oxygen mixtures,” J. Loss Prev. Process., Vol. 8, No. 6, pp. 325∼329.

[https://doi.org/10.1016/0950-4230(95)00033-X]

-

Asano, S., Ikeda, S., Kagawa, T., and Youn, C., 2010, “Visualization of behaviors of a propagatingflame quenching for hydrogen–air gas mixture,” J. Vis., Vol. 13, pp. 107∼119.

[https://doi.org/10.1007/s12650-009-0002-9]

-

Wang, L., Ma, H., and Shen, Z., Henkel, S., Zakel, S., and Stolpe, F., 2016, “The quenching of propane deflagrations by crimped ribbon flame arrestors,” J. Loss Prev. Process., Vol. 43, pp. 567∼574.

[https://doi.org/10.1016/j.jlp.2016.07.025]

-

Henkel, S., Zakel, S., and Stolpe, F., 2019, “Determination of the performance limits of flame arresters at increased oxygen concentrations,” J. Loss Prev. Process., Vol. 58, pp. 17∼21.

[https://doi.org/10.1016/j.jlp.2019.01.003]

-

Sun, S., Shu, Yuan., Feng, Y., Sun, D., Long H., and Bi, M., 2018, “Numerical simulation of detonation wave propagation and quenching process in in-line crimpedribbon flame arrester,” Cogent Engineering, Vol. 5, No. 1, 1469377.

[https://doi.org/10.1080/23311916.2018.1469377]

- ISO 16852, Second edition, 2016, Flame arresters - Performance requirements, test methods and limits for use, International Standard, Switzerland.

-

Vafai, K., and Kim, S. J., 1989, “Forced convection in a channel filled with a porous medium: An exact solution,” ASME J. of Heat Transfer, Vol. 111, pp. 1103∼1106.

[https://doi.org/10.1115/1.3250779]

-

Kakutkina, N. A., and Korzhavin, A. A., 2009, “Burning-through of Porous Flame Arresters with a Channel Flame-Arrester Element,” Combustion, Explosion, and Shock Waves, Vol. 45, No. 3, pp. 266∼273.

[https://doi.org/10.1007/s10573-009-0035-3]

-

Sun, S., Liu, G., Liu, J., Ye, C., Ren, J., and Bi, M., 2017, “Effect of porosity and element thickness on flame quenching for in-line crimped-ribbon flame arresters,” J. Loss Prev. Process., Vol. 50, pp. 221∼228.

[https://doi.org/10.1016/j.jlp.2017.09.017]