배플 내부에 유로를 연결하는 원통 다관형 열교환기의 해석

Abstract

This paper presents the new design of a shell and tube heat exchanger. The new design means additional flows inside baffles, it will make higher heat transfer performance. In this paper, two methods are suggested for supplying flow into baffles. First method is that tube side fluid directly supplies into baffles. The flow is a portion of which would normally be provided to tubes. Another method is that additional flow inside baffles from external source. Then CFD analysis was done, its result indicates that the new designs have more excellent than conventional heat exchanger in terms of heat transfer performance while the pressure drop does not significantly differ from that of conventional heat exchangers. Consequently, this study suggests a method to achieve higher heat transfer performance within the same heat exchanger and to reduce the overall size of the heat exchanger while maintaining the same heat capacity.

Keywords:

Shell and Tube, Heat Exchanger, Heat Transfer, Baffle, Computational Fluid Dynamics키워드:

원통 다관형, 열교환기, 열전달, 배플, 전산 유체 역학1. 서 론

본 논문은 새로운 원통 다관형(Shell and tube) 열교환기의 설계 논문이다. 원통 다관형 열교환기는 제작이 간편하고 제작비용이 저렴하고 유지 보수가 간편하며 다양한 크기의 제작도 가능하여 고온, 고압의 환경과 각종 플랜트, 산업체에서 널리 사용해왔다. 이런 이유로 인해 해당 열교환기에 관한 많은 연구가 오랫동안 진행되어 왔다. 배플 설계에 대한 연구 역시 많이 진행되어 왔고 발표되어 왔다. 배플 설계는 열교환기의 중요 설계인자 중 하나로서 열전달 성능을 결정한다. 배플 설계를 위해 배플 간격, 배플 컷, 배플 두께, 배플 개수, 배플 형상 등을 결정한다. Lee(1) 등은 배플 수에 따른 원통다관형 열교환기 성능에 관한 실험적 연구를 진행했고, Hou(2)등은 배플 구조변경이 원통다관형 열교환기 열전달 성능에 미치는 영향을 연구하였다. 또한 Zebua(3) 등은 배플 간격이 열교환기 성능에 미치는 영향을 연구하였다. Son(4) 등은 새로운 타입의 스파이럴 배플을 설계한 원통다관형 열교환기의 성능을 연구하였다. 이렇듯 배플 설계 변경을 통한 원통다관형 열교환기의 성능 개선 연구는 지금까지 지속되고 있다. 원자력 발전소의 경우 수십에서 수백 대의 열교환기로 이루어져 있다. 따라서 열교환기 1대씩 열전달 성능 1%만 개선하여도 발전소 전체의 열성능과 효율 측면에서 엄청난 개선 효과를 얻을 수 있다.

2. 열전달 성능 개선 모델

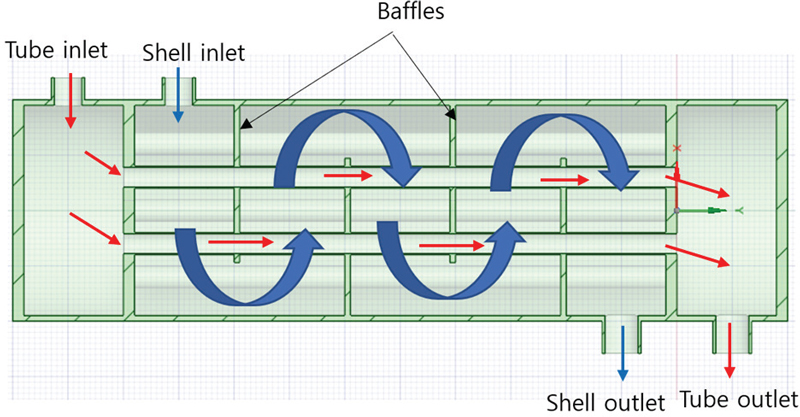

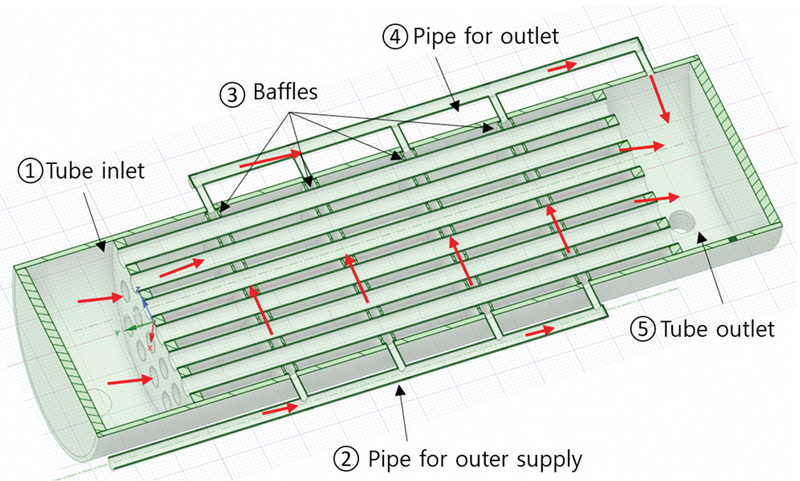

본 논문에서는 앞에서 언급한 것처럼 열교환기의 배플 설계에 관심을 가지고 연구를 진행한다. 본 연구에 사용된 열교환기 모델은 TEMA(Tabular Exchanger Manufactures Association)기준의 E형 열교환기로서 평행류 타입의 가열기이다. 해당 열교환기에서 배플은 열교환기의 수직단면(Fig. 1)에서 나타낸 것처럼 shell 유체의 가이드 역할을 주로 한다.

하지만 본 논문에서는 배플이 해당 역할뿐만 아니라 배플 자체가 전열면적이 되도록 제안한다. 배플과 shell 유체의 접촉 부분에서 열교환이 이루어지고 이것은 제한된 열용량의 열교환기에서 열전달 면적의 추가 확보 효과를 얻게 한다. 이로 인해 열교환기의 전체 열전달 계수, 열전달률의 상승을 유발한다.

| (1) |

본 연구에서는 ANSYS의 전처리 프로그램인 space claim 소프트웨어를 이용하여 열전달 성능개선형 열교환기의 구조를 모델링하였다.

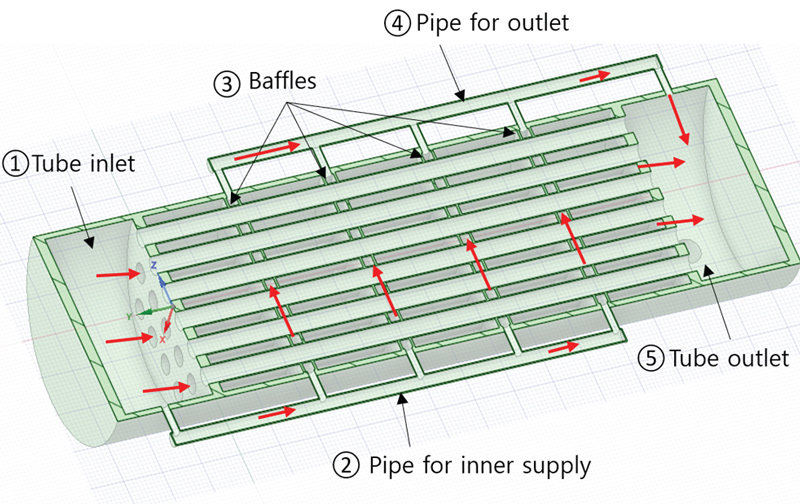

2.1 내부 공급 모델

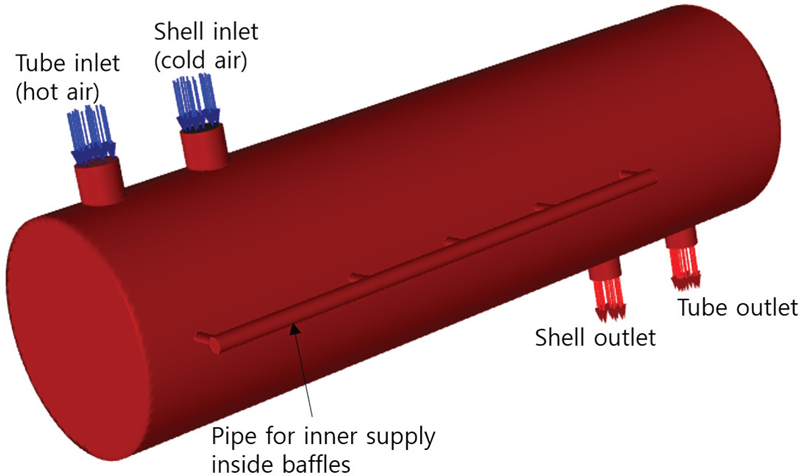

본 논문에서는 2가지의 열전달 성능 개선 모델을 제안한다. 첫 번째는 외부의 열원 추가 없이 전열관 유체를 일부 분기하여 배플 내부의 전열유체로 활용하는 방안이고, 두 번째는 외부에서 열원을 공급받아 배플에서 활용하는 방안이다. Fig. 2에서 내부 공급형 열교환기의 형상을 나타내었고, Fig. 3에서 해당 열교환기의 내부 단면을 나타내었다. 전열관 유체는 가장 먼저 공간(①)에서 포집되고 대부분의 가열유체는 전열관내로 유입되지만 분기된 일부의 유체가 외부 배관(②)을 통해 배플(③) 내부로 유입된다. 열교환 이후, 배플 유체는 반대편 출구 배관(④)을 통해 포집공간(⑤)에서 전열관 유체와 함께 외부로 배출된다. 본 논문에서는 이 모델을 내부 공급 모델이라 지칭하겠다.

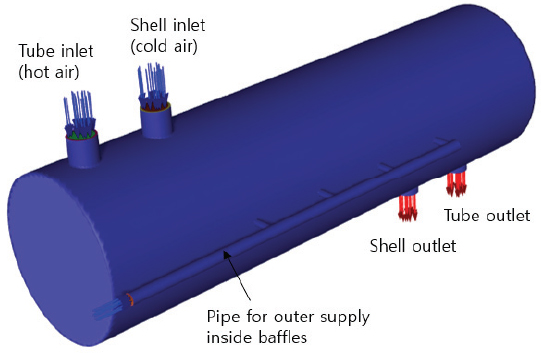

2.2 외부 공급 모델

외부 공급 모델은 배플을 전열 면적으로 활용하는 점은 내부 공급 모델과 동일하지만, 배플 내부의 가열 유체를 외부에서 공급받는 점이 다르다. 여기서 외부는 증기터빈, 가스터빈, 압축기, 펌프 등의 고압, 고온의 유체를 공급받을 수 있는 유체 기계 장비를 뜻한다. 본 논문에서는 이 모델을 외부 공급 모델로 지칭하겠다. Fig. 4와 5에 외부 공급 모델의 형상과 내부 단면을 나타내었다. 전열관 유체(①)는 모두 전열관을 통한 열교환에 사용된다. 외부 추기 배관(②)을 통한 고온, 고압의 가열 유체가 배플(③) 내부로 유입된다. 배플을 통한 열교환 이후, 반대편 출구 배관(④)을 통해 빠져나가 포집공간(⑤)에서 전열관 유체와 함께 외부로 배출된다.

모델링은 기존 열교환기 모델, 내부 공급 모델, 외부 공급 모델 3가지로 수행된다. 여기에서 기존 열교환기 모델은 배플 내부에 유로가 설치되지 않은 일반적인 원통 다관형 열교환기를 의미한다.

본 연구에 사용된 원통 다관형 열교환기의 모델링 수치 정보와 해석 경계조건은 Table 1과 2에 나타내었다. 세 모델의 외형 치수는 모두 동일하며 해석 수행 조건도 Table 2에 기재된 대로 동일하게 입력하였다. 다만, 내부 공급 모델의 경우, 전체 전열관에 유입되어야 할 유체 100% 중 6.5%가 분기되어 배플로 보내지도록 외부배관(1개)을 설계하였다.(즉, 전열관 내부 93.5%, 배플 내부 6.5% 가열 유체 유입) 반면 외부 공급 모델은 추기 방식이기 때문에 전열관에는 기존 열교환기와 동일하게 가열 유체(100%)가 유입되고 외부 배관(1개)을 통해 6.5%의 가열 유체가 배플에 추가되는 방식으로 설계하였다.

해석 모델들의 모델링 격자수는 약 200만개이고 grid test 결과는 Table 3에 나타내었다. 해석에 사용되는 유체는 증기(water-vapor)이고, 고체는 철(steel) 소재를 적용하였다.

열교환기의 내부유동은 3차원 정상상태, 비압축성 난류 유동으로 가정하였다. 지배방정식으로는 연속방정식, 운동량 방정식, 에너지 소산율 방정식이 적용되었다.

* 연속방정식

| (2) |

* 운동량 방정식

| (3) |

* 에너지 소산율 방정식

| (4) |

본 연구에서는 적합한 난류 모델을 설정하기 위해 Realizable, k-ε 모델을 사용하였다.

* 난류 운동 에너지 k

| (5) |

* 난류 소산율 ε

| (6) |

| (7) |

| (8) |

(Cμ = 0.09, C2ε = 1.9, σk = 1, σε = 1.2)

3. 해석 결과 및 고찰

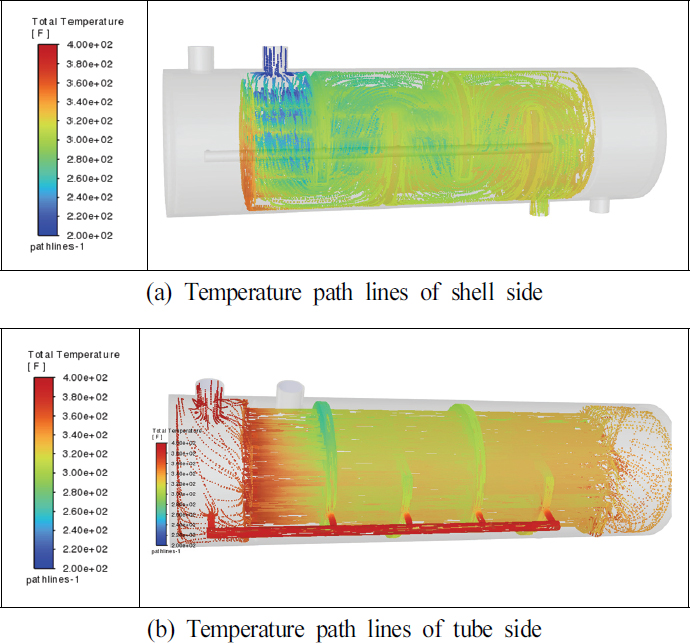

본 연구는 가상의 열교환기에 대한 연구이기 때문에 실험 데이터는 존재하지 않는다. 따라서 내부 공급 모델, 외부 공급 모델, 기존 모델의 열전달 성능 비교, 검토를 위해 전산 유체 역학(CFD) 해석을 통해 비교하였다. Fig. 6은 내부 공급 모델의 CFD 해석 결과이다. Shell side에서 유체의 온도 분포(a), Tube side에서 유체의 온도 분포(b)를 각각 나타내었다.

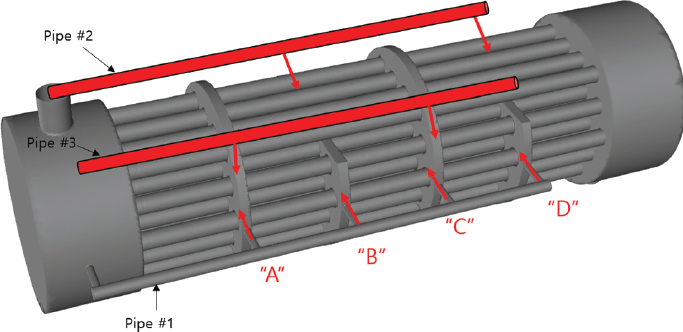

외부 공급 모델의 경우, 본 해석 모델에서는 1개의 외부 배관으로 가정하여 설계하였지만, 2개 이상의 외부 배관을 설치하면 배플 내부로 더 많은 가열 유체가 유입될 것이고 배플 내부의 다양한 위치에서 가열되어 열교환기의 열전달 성능이 더욱 향상될 것이다. Fig. 7에서 #1번 배관은 단수의 배관으로 연결한 모델링이고, #2와 #3 배관은 복수의 배관 설치를 가정하였다.

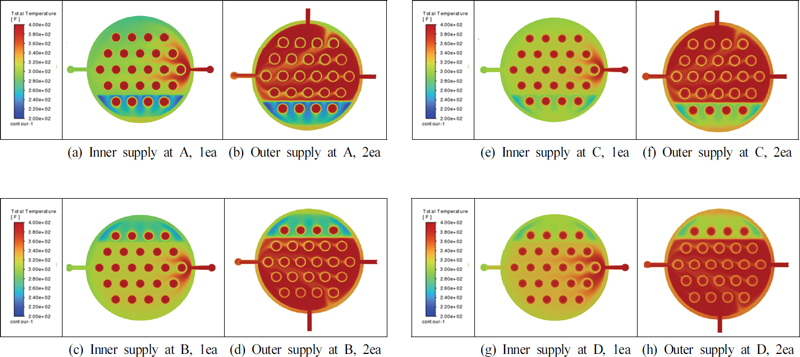

Fig. 7에서 열교환기의 각 배플들을 왼쪽부터 A, B, C, D로 지칭한 후, 각 배플에서의 온도 분포를 Fig. 8에 나타내었다. 단수 배관으로 연결한 내부 공급 모델의 A 배플에서 온도 분포를 Fig. 8(a), B 배플에서의 온도 분포를 Fig. 8(c), C 배플에서의 온도 분포를 Fig. 8(e), D 배플에서의 온도 분포를 Fig. 8(g)에 각각 나타내었다. 그리고 2개의 추기배관을 설치한 외부 공급 모델의 해석 결과와 비교하였다. 2개의 추기 배관을 설치한 모델에서 훨씬 빠르고 넓은 면적에서 열전달이 발생하는 것을 확인하였다.

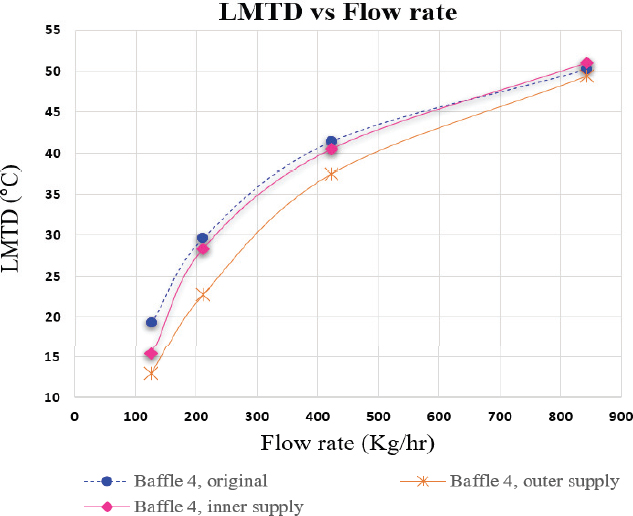

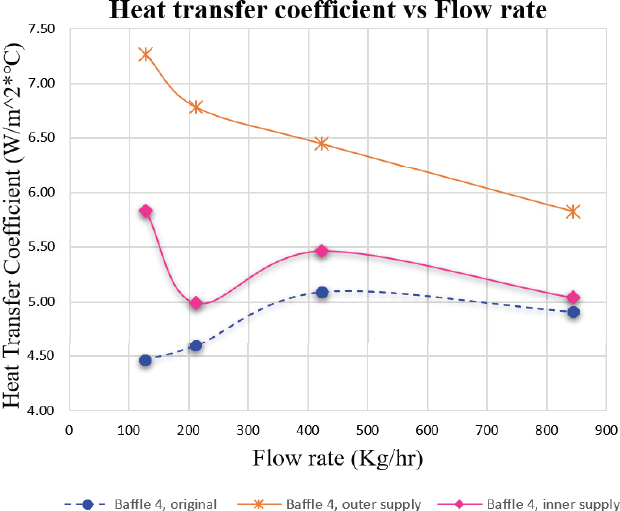

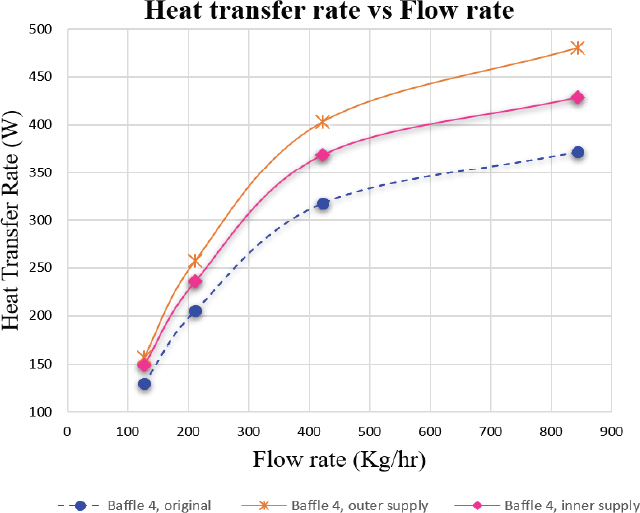

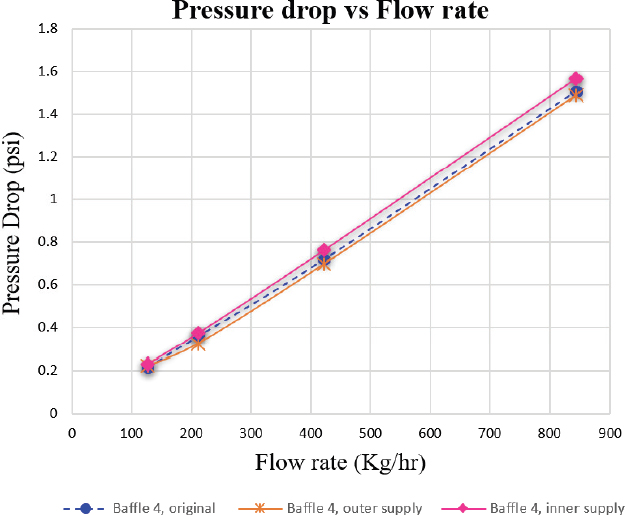

기존 열교환기 모델, 내부 공급 모델, 외부 공급 모델의 유량 변화에 따른 대수 평균 온도차(LMTD, Log mean termperature difference), 열전달 계수(Heat transfer coefficient), 열전달률(Heat transfer rate), 압력 강하(Pressure drop) 해석 결과값을 각각 그래프를 통해 비교하였다.(Fig. 9∼Fig. 12)

가장 먼저, 유량 변화에 따른 LMTD 결과는 외부 공급 모델에서 가장 낮게 나타났다. 이것은 외부 열량의 추가 공급부분이 가장 크게 영향을 미친 것으로 판단된다.

열전달 계수와 열전달률 결과에서는 내부 공급 모델마저도 기존 열교환기 모델을 넘어서는 열전달 성능이 확인되었다. 전열관(배플 포함) 내부로 공급되는 열원 총량이 동일하여도 전열면적 증가 영향은 있는 것으로 판단된다. 이 현상은 가열유체의 총 유량이 증가할수록 그 차이가 뚜렷해지는 것으로 보인다.

반면 열전달 면적의 증가로 인해 shell 유체의 압력 손실 증가가 우려되었지만, Fig. 12의 압력 강하 결과 그래프에서 기존 열교환기 모델과 성능 개선형 모델들의 압력 차이는 크지 않은 것으로 보인다. 따라서 열전달 면적 증가에 따른 압력 손실 위험은 크지 않은 것으로 판단된다.

4. 결 론

본 논문은 새로운 원통 다관형 열교환기의 설계 논문이다. 배플 내부에 유로를 설치하여 배플 내부로 전열 유체를 공급하여 배플을 전열면적으로 활용한다. 이것은 열전달 면적의 증가 효과를 가져온다. 본 연구에서 제안한 배플 내부에 유체를 공급하기 위한 2가지 방법은 아래와 같다.

- 1) 전열관에 공급되는 유체의 일부를 배플 내부로 분기하여 공급하는 열교환기

- 2) 외부에서 열원을 추기하여 배플 내부로 공급하는 열교환기(*외부: 증기터빈, 가스터빈, 압축기, 펌프 등)

위의 제안된 2가지 방법을 활용한 새로운 열교환기 모델과 기존 열교환기 모델의 CFD 해석을 수행, 열전달 성능을 비교, 검증하였다. 그 결과, 기존 열교환기 모델보다 열전달 성능면에서 우위를 확인하였고 우려했던 압력 강하는 크지 않은 것으로 확인되었다.

따라서 본 연구는 동일한 사이즈의 열교환기 내에서 더욱 큰 열전달 성능을 발휘하거나, 동일한 열용량은 유지하면서 열교환기의 외형을 축소시킬 수 있는 방법으로 사용될 수 있다. 현재 전 세계적으로 개발 중인 소형 모듈 원자로(SMR, small modular reactor) 발전소에는 열교환기의 소형화가 매우 중요하기 때문에 이 기술이 유용할 수 있다.

기호 설명

| q : | 전열량(W) |

| U : | 열전달 계수(W/m2℃) |

| A : | 열전달 면적(m2) |

| T : | 온도(℉ or ℃) |

| P : | 압력(psi or bar) |

| u : | 속도(m/s) |

| cp : | 정압비열(kJ/kg*℃) |

| C1, C2 : | 전달방정식의 상수항 |

| Gb : | 부력에 의한 난류 생성값 |

그리스 문자

| 𝜇 : | 총점성계수(N*s/m2) |

| 𝜌 : | 밀도(kg/m3) |

| ε : | 난류 소산율(m2/s3) |

| 𝜇t : | 난류 점성계수(N*s/m2) |

| 𝑘 : | 난류 운동에너지(m2/s2) |

| Sε, Sν : | 전달방정식의 사용자 정의 계수 |

References

- Y.H. Lee, S.Y. Kim and M.K. Park, 2001, “An Experimental Study of Shell and Tube Heat Exchanger Performance with Baffle Spacing”, Journal of Korean Soc. Mechanical Technology-B, Vol.25, No.12, pp 1748∼1775.

-

R.R. Hou, J.K. Cho, J.K. Yoon and J.H. Lim, 2015, “Effects of Baffle Structure Variation on Heat Transfer performance in a Shell-Tube Heat Exchanger”, Journal of Korean Academia-Industrial cooperation Society, Vol.16, No.5, pp 3014∼3021.

[https://doi.org/10.5762/KAIS.2015.16.5.3014]

-

M.A. Zebua and H. Ambarita, 2019, “A Study on the Effect of Baffle Spacing to the Performance of a Shell and Tube Heat Exchanger”, The 3rd International Conference on Computing and Applied Informatics 2018, Journal of Physics: Conf. Series 1235(2019)012097.

[https://doi.org/10.1088/1742-6596/1235/1/012097]

-

Y.S. Son and J.Y. Shin, 2001, “Performance of a Shell and Tube Heat Exchanger with Spiral Baffle Plates”, KSME International Journal, Vol.15, No.11, pp 1555∼1562.

[https://doi.org/10.1007/BF03185746]

-

Nguyen Van Hap and G.S. Lee, 2015, “Enhancement of Performance of Shell and Tube Heat Exchanger Using Pertinent Leakage Flow Between Baffle and Tube Bundles”, Journal of Korean Soc. Mechanical Technology-B, Vol.39, No.3, pp 223∼229.

[https://doi.org/10.3795/KSME-B.2015.39.3.223]

-

K. Wang, J.Q. Liu, W. Chen, X.C. Li and L. Zhang, 2021, “Fluid Flow and Heat Transfer Characterstics Investigation in the Shell Side of the Branch Baffle Heat Exchanger”, Journal of Applied Fluid Mechanics, Vol.14, No.6, pp 1775∼1786.

[https://doi.org/10.47176/jafm.14.06.32440]

-

Shuvam Mohanty and Rajesh Arora, 2020, “CFD Analysis of a Shell and Tube Heat Exchanger with Single Segmental Baffles”, International Journal of Automotive and Mechanical Engineering, Vol.17, Issue 2, pp 7890∼7901.

[https://doi.org/10.15282/ijame.17.2.2020.08.0589]

- Saim Rachid, Youcef Ahmed, Hakan Fehmi Öztop and Mohamed El-Sayed Ali, 2019, “Forced Convection in a Shell and Tube Heat Exchanger Equipped with Novel Design of Wing Baffles”, International Journal of Numerical Methods for Heat & Fluid Flow, January 2019.

- G.N. Oh, Y.D. Jun and K.B. Lee, 2010, “Research of Heat Transfer Characteristics with Baffle Parameters in Shell and Tube Heat Exchanger”, Korean Journal of Air - Conditioning and Refrigeneration Engineering, Vol.22, Issue 9, pp 599∼604.

-

Xinting Wang, Nianben Zheng, 2018, Zhichun Liu and Wei Liu, 2018, “Numerical Analysis and Optimization Study on Shell Side Performances of a Shell and Tube Heat Exchanger with Staggered Baffles”, International Journal of Heat and Mass Transfer, Vol.124, pp 247∼259.

[https://doi.org/10.1016/j.ijheatmasstransfer.2018.03.081]