터보엔진용 롤러베어링의 케이지 거동에 따른 발열량에 대한 연구

Abstract

The cylindrical roller bearings in a turbo engine can be exposed to skid damage due to insufficient radial load during high-speed rotation, potentially leading to bearing failure before reaching their fatigue life. However, determining skid conditions in the engine assembly is challenging because additional structures and sensors for cage speed measurement are difficult to attach. From a bearing temperature management perspective excessive slip of rollers and cages during skid conditions can lead to friction losses, an understanding of the relationship between bearing heat generation and cage dynamics is also needed. In this study, the dynamic behavior of cylindrical roller bearing was analyzed, and an approximate model for heat generation based on this analysis was established to unveil the trends in heat generation with respect to cage speed and slip ratio. The heat generation model was divided into structural contact friction losses and fluid resistance-related losses, with the former closely related to the cage slip ratio and the latter associated with cage rotation speed. Finally, the predictive performance of the proposed heat generation model in this study was validated by comparing it with the heat generated in roller bearing experimental data. The results of this study will enable the prediction of cage dynamics based on heat generation quantity and it will be useful in assessing the potential for skid damage.

Keywords:

Turbo Engine, Cylindrical Roller Bearing, Cage Slip, Heat Generation키워드:

터보엔진, 실린더형 롤러베어링, 케이지 슬립, 발열량1. 서 론

터보엔진의 회전 주축은 일반적으로 구름 접촉 베어링으로 지지되는 구조를 가진다. 구름 접촉 베어링은 국제적으로 규격화된 사양과 단순한 지지구조, 고온 및 저온 조건에서의 적용성과 축 방향과 횡 방향 하중을 동시에 지지할 수 있다는 장점을 가진다(1). 하지만, 터보엔진의 구름 접촉 베어링의 경우 베어링 속도 지수인 DN 지수가 수백만 DN(회전수 RPM과 mm 단위의 베어링 내경(혹은 피치경)을 곱한 값) 조건에서 운용되기 때문에(2) 베어링에서 발생하는 발열, 케이지의 불안정성, 전동체의 스키드 손상, 경계윤활에 의한 손상 등 다양한 형태의 고장이 발생할 수 있다(3). 특히, 터보엔진의 횡 방향 하중을 지지하는 실린더형 롤러베어링의 경우 고속의 운용조건에서 횡 방향 하중이 적절하지 않을 때 전동체와 내륜 및 외륜 사이에서 과도한 미끄러짐이 발생하는 스키드(Skid) 손상이 발생하여(4), 베어링의 피로 수명에 훨씬 미치지 못하는 운용 시간에서 파손이 발생할 수 있다(5,6). 스키드가 발생하면 롤러의 베어링 내의 공전 속도가 이상적인 공전속도(Epicyclic Speed)에 미치지 못하게 되고, 이는 롤러의 이격거리를 일정하게 만들어주는 케이지의 속도를 저감시킨다. 따라서, 케이지의 속도 저하를 계측하거나 해석하여 롤러베어링에서의 스키드 발생 가능성을 판단할 필요가 있다. 케이지 슬립량은 베어링에 인가되는 하중, 속도와 같은 운용조건 외에도, 발열, 운용 틈새, 냉각 방식, 윤활유 종류 등과 밀접하게 연관되어있음이 알려져있다(7). Park 의 연구에서는 베어링의 냉각 채널에 따라서 베어링의 운용 틈새 경향이 달라지며, 운용 틈새는 케이지 슬립에 영향을 줌을 확인하였다. 또한, Kim 은 베어링의 윤활유를 일반적인 항공유가 아닌 케로신 성분 윤활의 경우 케이지 슬립과 열 발생량, 온도 특성에 차이를 보임을 연구한 바 있다(8).

터보엔진용 롤러베어링에서 스키드 혹은 케이지 슬립이 발생할 때는 전동체의 미끄러짐에 의해 국부적으로 과도한 발열이 발생할 수 있다. Harris 의 연구에 따르면, 국부적인 발열은 윤활유의 온도 증가와 이로 인한 윤활유의 점성감소로 다시 롤러의 공전 속도 회복이 가능할 것으로 보고한 바가 있으나(9), 고속 롤러베어링의 열관리 측면에서는 스키드에 의한 발열이 국부적인 온도 변화뿐만 아니라 전체적인 베어링 발열량에서 차지하는 비율을 정량적으로 평가해야 할 필요가 있다.

최근 Gao 의 연구에서는(10) 내경이 220mm 급인 볼베어링의 발열량과 관련하여 케이지 속도가 이상 속도보다 높아지는 오버 스키드(Over-skid) 상황에서의 발열량과 발열량의 요인들을 분석한 바가 있다. 해당 연구와 다르게 터보엔진 볼베어링의 경우 대부분의 운용조건에서 높은 축하중에 노출되기 때문에 케이지 슬립이 크게 발생하지 않으나 케이지 속도와 발열량 간의 상관관계가 존재함을 예상할 수 있다. 따라서, 케이지 속도와 발열량의 상관관계를 규명한다면, 엔진 조립 시 측정이 어려운 케이지 속도 및 케이지 슬립비 정보를 예상할 수 있을 것이다.

본 연구에서는 터보엔진용 롤러베어링의 발열량과 케이지 거동의 상관관계를 규명하기 위해서, 먼저 베어링 동역학 모델을 이용해 케이지 동적 거동을 해석하였으며, 동적 거동 해석결과에 기반하여 발열량 해석결과를 분석하였다. 롤러베어링의 에너지 손실 항목은 크게 유체 저항 관련 손실 항과 구조 접촉 마찰 손실 항으로 분리하였으며. 각 항에 대한 발열량 근사모델을 구현하였다. 최종적으로는 베어링 단품 성능 실험을 통해서 확보한 베어링 발열량과 비교하여 모델의 적정성을 검증하였다.

본 연구에서 개발한 터보엔진용 롤러베어링의 케이지 슬립과 베어링 발열량 간의 상관관계를 표현하는 발열량 근사모델은 베어링의 온도 변화와 발열량 계측 시 케이지 슬립량을 추산하는데 활용할 수 있을 것이다.

2. 터보엔진용 롤러베어링 구조와 케이지 슬립

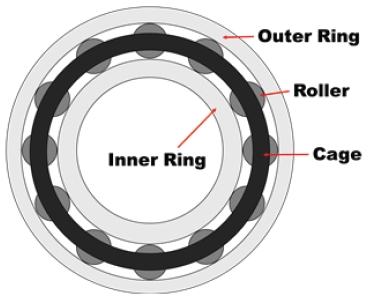

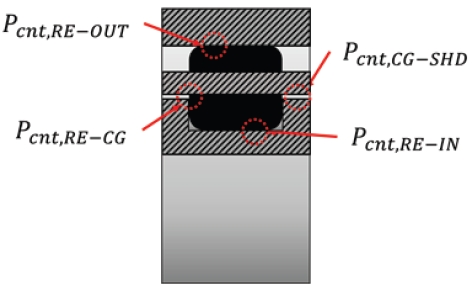

터보엔진의 주축용으로 적용되는 롤러베어링은 일반적으로 회전축의 축 방향 팽창을 고려하여, 축 방향으로 자유도가 구속되지 않은 실린더형 롤러베어링을 사용한다. 실린더형 롤러베어링의 구조는 Fig. 1과 같다. 실린더형 롤러베어링은 외륜, 롤러, 케이지, 내륜으로 구성되며, 롤러는 실린더형으로 궤도면과 선 접촉을 하여 횡 방향 하중을 지지할 수 있다.

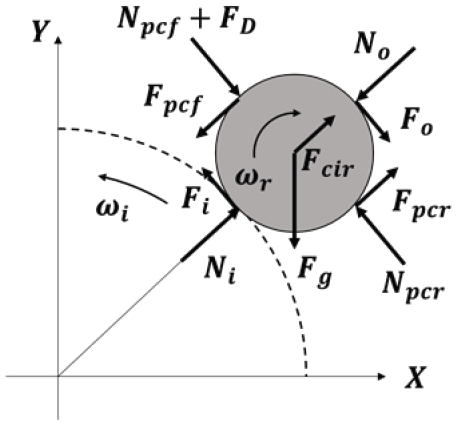

롤러베어링에서의 스키드는 롤러와 내륜에 의한 공전 방향 추진력과 롤러와 케이지에 인가되는 공전을 방해하는 힘의 관계에서 충분한 공진 추진력이 발생하지 않을 때 발생한다. 롤러에 작용하는 힘은 Fig. 2와 같이 내륜 및 외륜과의 접촉에 의해서 발생하는 마찰력, 수직력, 케이지와의 접촉에서 발생하는 마찰력과 수직력, 윤활유에 의한 저항력, 롤러 자체의 자중으로 구분할 수 있다(11). 이 중에서 내륜과의 접촉에 의한 마찰력, 롤러가 위치한 케이지 포켓의 후방에서의 추진력은 롤러를 공전 방향으로 추진하며, 외륜과의 마찰력, 케이지 포켓의 전방에서의 수직력, 윤활유에 의한 저항력은 케이지의 미끄러짐을 유발하는 역할을 한다.

구름 접촉 베어링의 내륜 회전속도 대비 이상적인 케이지 회전속도 및 롤러의 공전 속도비는 아래의 식으로 표현할 수 있다.

| (1) |

이때, r은 롤러의 반지름이며, R은 내륜의 반지름이다. 이상적인 케이지 회전속도 대비 실제 케이지 속도를 표현하는 케이지 슬립 비(Cage Slip Ratio)는 아래의 식으로 표현할 수 있다.

| (2) |

이때, ωC 는 실제 케이지 회전속도, ωS 는 내륜 회전속도를 의미한다. 케이지 슬립 비가 클수록 롤러의 슬립에 의한 스키드 손상 가능성이 커진다. 본 연구에서는 다양한 케이지 슬립비 조건에서의 발열량 특성을 분석하고 모델링하기 위해서 롤러베어링의 횡하중과 회전속도 조건을 변화시켜가서 해석 및 실험을 수행하였다.

연구 대상으로 하는 베어링의 형상 정보는 Table 1과 같다. 형상 정보는 롤러 직경(DW)을 기준으로 비율로 표시하였다.

3. 베어링 발열량 해석

3.1 롤러베어링 동역학 해석

롤러에 인가되는 힘은 롤러베어링의 구성요소인 내륜, 외륜, 케이지, 롤러 간에 접촉에 의한 상호작용으로 결정되며, 3차원 공간상에서 다수의 롤러를 포함한 구성요소의 6자유도 모델로 거동을 모사할 수 있다. 발열량은 구성요소에 작용하는 힘에 의해 손실되는 에너지 항을 이용하여 계산할 수 있다. 본 연구에서는 베어링 동역학 거동 해석 코드인 ADORE S/W를 이용하여 베어링 구성요소의 6자유도 거동을 해석하였다.

본 연구에서는 Table 2의 조건에 대해서 케이지 동특성 분석을 수행하였으며, 이는 3.2절의 발열량 해석과 5장의 베어링 단품 실험 조건과 동일하게 수행하여, 실험 결과와 직접 비교가 가능하도록 하였다. Table 2는 해석 조건을 DN수와 최대 하중 값 기준으로 정규화한 하중 값으로 표현한 표이다. 또한, 윤활유의 점성에 의한 케이지 거동과 발열 관계를 반영하기 위해서 두 가지 온도 조건에 대해서 해석을 진행하였다. Table 2의 Case 5의 경우 초기 틈새 값을 20㎛ 로 설정하여, 저 하중 조건이지만, 작은 운용 틈새로 인한 케이지 속도 저하가 발생하지 않는 특수한 상황에 대해 해석을 의도적으로 추가하였다.

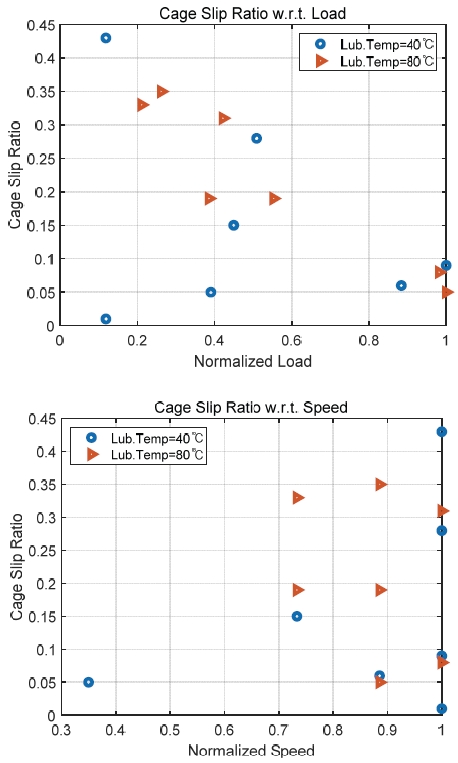

Fig. 3은 Table 2의 조건에 대해 진행한 베어링 동적 거동 해석결과 중 본 연구에서 관심이 있는 케이지 슬립비 정보를 정리한 그래프이다. Fig. 3의 상단 그래프에서처럼, 정규화된 횡 방향 하중이 적을수록, 케이지 슬립 비는 크게 증가함을 볼 수 있다. 하지만, 왼쪽 하단의 데이터 포인트는 적은 정규화된 횡 방향 하중에서도 매우 적은 케이지 슬립을 보이는데, 이는 Table 2의 Case 5의 해석 조건으로 운용 틈새의 저감으로 인해 케이지 속도가 회복된 경우라고 볼 수 있다.

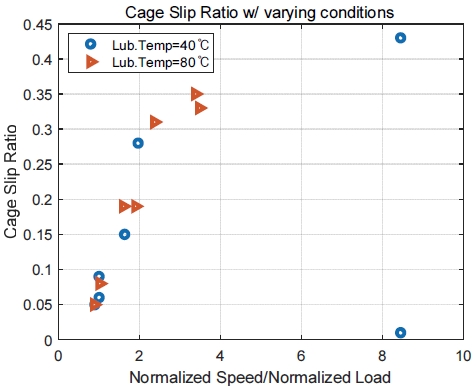

Fig. 3의 하단 그래프는 정규화된 속도 대비 케이지 슬립비 결과이며, 속도 증가에 따라서 케이지 슬립 비가 다소 증가하는 경향을 보이나, 속도 보다는 하중에 더 직접적인 영향이 있어 회전속도에 대해서는 뚜렷한 경향성을 보이지는 않음을 볼 수 있다. 이에, Fig. 4와 같이 정규화된 속도 값에 정규화된 하중을 나눈 지수에 관한 결과를 정리해보면, 케이지 슬립 비가 하중의 감소와 속도의 증가에 뚜렷한 경향성을 보임을 알 수 있다.

하지만, Fig. 4의 오른쪽 하단의 데이터 포인트의 경우 높은 속도 및 적은 하중 조건에서 케이지 슬립이 거의 발생하지 않는데, 이는 Case 5의 저 틈새 조건이다. 따라서, 하중과 속도에 대한 정보가 확보되면 케이지 슬립을 대략적으로 판단이 가능하나, 운용 틈새와 같은 운용 상황에 대해서는 케이지 슬립을 예상하기에는 한계가 있음을 알 수 있다. 이에, 본 연구에서는 직접적인 운용 조건(하중, 속도)이 아닌, 발열량과 케이지 슬립 간의 관계 규명을 통해 Case 5와 같은 상황까지 포함한 데이터를 근사할 수 있는 근사모델을 개발하였다.

3.2 발열량 구분 및 해석결과

본 연구에서 롤러베어링의 발열량은 구조 접촉 마찰 손실에 의한 발열과 유체 저항 관련 손실에 의한 발열로 크게 두 가지의 종류로 구분하였다.

먼저 구조 접촉 마찰 손실(Contact Loss)량은 베어링 구성요소 간의 마찰에 의한 손실량으로 접촉 가능성이 있는 요소들의 조합으로 다음의 손실 항목을 식별할 수 있다.

- - 롤러-내륜 접촉 마찰 손실(Total RE Cnt Loss Inner)

- - 롤러-외륜 접촉 마찰 손실(Total RE Cnt Loss Out)

- - 롤러-케이지 포켓 접촉 마찰 손실(Total RE GS Cnt Loss)

- - 케이지-내/외륜 가이드부 접촉 마찰 손실(Total Race Cage Loss)

구조 접촉 마찰 손실량은 구성요소의 상대속도 차이에 의해 결정되는 마찰계수에 대한 마찰력과 상대속도의 곱으로 표현할 수 있다. 롤러-내륜 접촉 마찰 손실(Pcnt,RE-IN)은 아래의 식과 같이 롤러-내륜 상대속도(vRE-IN), 롤러-내륜 수직력(NRE-IN), 롤러-내륜간 마찰계수(μRE-IN)로 표현할 수 있다.

| (3) |

이때, 롤러-내륜간 마찰계수는 롤러-내륜 상대속도에 대한 함수로 표현된다.

| (4) |

롤러-외륜 접촉 마찰 손실량, 롤러-케이지 포켓 접촉 마찰 손실량, 케이지-내/외륜 가이드부 접촉 마찰 손실도 앞선 식과 유사하게 아래와 같이 표현할 수 있다.

| (5) |

| (6) |

| (7) |

다만, 상대적인 속도 차이가 큰 전동체-케이지 포켓 접촉 마찰 조건과 케이지-내/외륜 가이드부 접촉 마찰 조건에서 마찰계수는 상대속도에 대한 함수가 아닌 일정한 값으로 가정하였다.

구조 접촉 마찰 손실에의한 베어링 발열량에 기여하는 에너지 손실의 위치 및 정의를 Fig. 5 에 표현하였다.

베어링 발열량 중 유체 저항 관련 손실과 관련한 항목은 아래와 같이 식별할 수 있다.

- - 전동체의 형상 저항(Form Drag)(Total RE Form Drag Loss)

- - 전동체의 쳐닝(Churning) 손실(Total RE Chr Loss)

- - 케이지의 쳐닝 손실(Cage Chrn Loss)

전동체의 형상 저항은 전동체가 궤도면을 공전하면서 윤활유에 의해서 받게 되는 저항 손실을 의미한다. 형상 저항은 아래의 식과 같이 저항계수(Drag Coefficient)를 이용하여 모델링할 수 있다.

| (8) |

Schlichtig H.의 문헌(12)을 참고로 실린더 형상에 대해서 레이놀즈수(Reynolds Number)에 대한 저항계수를 적용한다. 윤활유의 등가 밀도는 베어링 공간 내의 공기와 윤활유의 비율(a)로 다음의 식을 이용한다.

| (9) |

이때, ρ 는 윤활유의 등가 밀도이며, ρoil 은 윤활유의 밀도, ρair 는 베어링 공간 내부의 공기 밀도이다. 본 연구에서는 MIL-PRF-23699 규격의 윤활유를 기준으로 다음의 밀도 값을 윤활유 온도에 대해서 근사하여 레이놀즈수 계산에 활용한다(13).

| (10) |

전동체의 형상 저항에 의한 에너지 손실은 형상 저항과 전동체의 공전 속도의 곱으로 표현할 수 있다.

| (11) |

전동체와 케이지의 쳐닝 손실은 다음의 식으로 쳐닝 모멘트와 전동체 및 케이지의 회전속도로 에너지 손실을 구할 수 있다.

| (12) |

| (13) |

이를 종합하면, 롤러베어링의 에너지 손실에 의한 총 발열량은 아래와 같다.

| (14) |

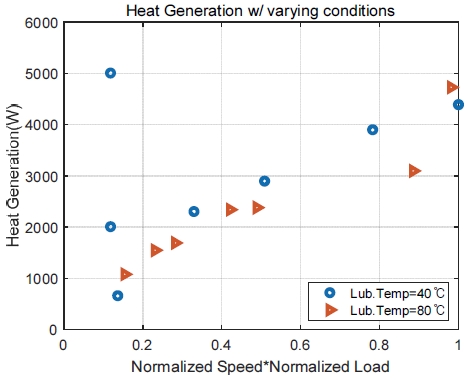

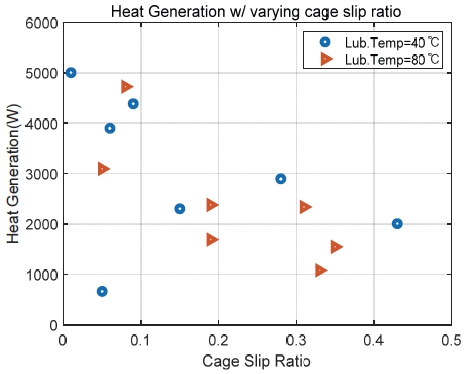

상기의 열 발생량 식에 기반하여 3.1절의 해석 조건에 대해 ADORE 해석결과를 분석하였다. Fig. 6은 정규화된 속도와 하중을 기준으로 총 발열량을 보여준다. Fig. 6의 결과에서처럼 정규화된 속도와 하중에 대해서 롤러베어링의 발열량은 대체로 비례 관계를 보이나, 명확한 관계를 규정하기 어렵다. Fig. 7은 3.1절에서 구한 케이지 동특성 해석결과의 케이지 슬립 비와 총 발열량을 표시한 그래프이다. 이 경우에서도 케이지 슬립 비만으로는 총 발열량을 근사하기 어려운 점을 볼 수 있다.

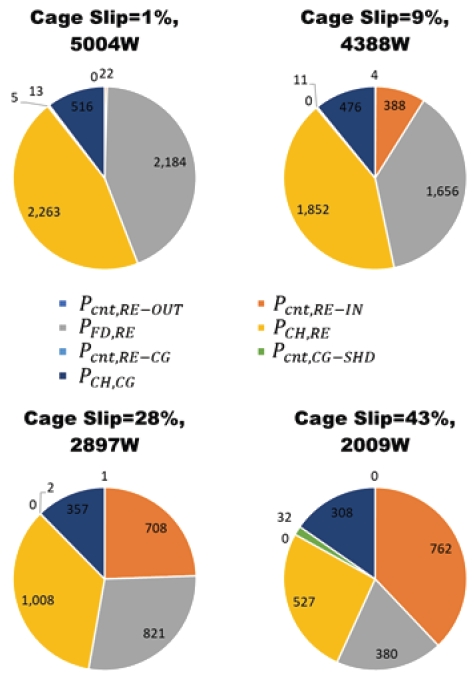

케이지 슬립 비에 따른 베어링 에너지 손실 항의 비율을 파이 그래프로 표현하여 Fig. 8과 같다. 케이지 슬립 비가 적은 이상적인 케이지 거동에서는 대부분의 손실이 전동체의 쳐닝 손실(PCH,RE)과 전동체의 형상 저항(PFD,RE)에 의해서 발생한다. 이는 케이지의 속도가 높은 이상적인 조건에서 케이지와 전동체의 공전 속도가 높고 이로 인한 유체 저항이 높은 이유로 분석되며, 상대적으로 전동체와 궤도면 사이에 미끄러짐이 없기 때문에 미끄럼 속도에 의해 결정되는 구조 접촉 마찰 손실(Pcnt,RE-OUT, Pcnt,RE-IN, Pcnt,RE-CG, Pcnt,CG-SHD)이 거의 존재하지 않음을 알 수 있다. 케이지 속도가 낮아져 케이지 슬립이 크게 발생하는 조건일수록, 전동체의 형상 저항과 쳐닝 손실 비율이 줄어들며, 전동체와 내륜 간의 미끄러짐으로 인해 발생하는 구조 접촉에 의한 마찰 손실(Pcnt,RE-IN)의 비율이 크게 증가하는 것을 확인할 수 있다.

이러한 해석결과를 종합하면, 케이지 슬립 비에 따라서 에너지 손실 즉, 발열량을 구성하는 요소의 비율이 달라지기 때문에 각 발열 요소들을 적절하게 구분하고 발열량 모델을 독립적으로 구성하여야 케이지 슬립 비에 따른 발열량을 모델링 할 수 있다고 판단할 수 있다.

4. 롤러베어링 발열량 근사모델

본 연구에서는 앞선 장에서 해석적으로 획득한 발열량 해석결과를 바탕으로 케이지 슬립과의 상관관계를 표현하는 근사모델을 구현하였다.

Fig. 8에서 분석한 결과처럼, 발열량을 구성하는 요소가 케이지 슬립 조건에 따라서 상이하기 때문에, 발열량 근사 모델은 3장에서의 발열량 구분 방법에 맞추어 구조 접촉 마찰 손실과 유체 저항 관련 손실 항으로 나누어 근사하였다. 구조 접촉 마찰 손실의 경우 에너지 손실 항이 서로 상대되는 구성요소끼리의 슬립 비에 의한 마찰계수와 슬립 속도에 의해서 결정되므로 케이지의 슬립 비를 입력으로 하는 근사 식으로 근사하였다. 유체 저항 관련 손실 항의 경우에는 Fig. 6에서처럼 케이지와 전동체의 절대적인 공전 속도가 높을수록 크게 발생하기 때문에, 케이지 회전속도를 입력으로 하여 발열량을 근사하였다.

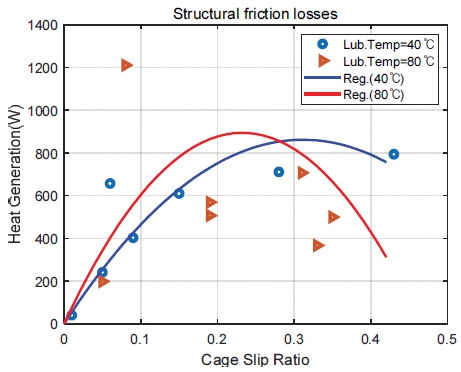

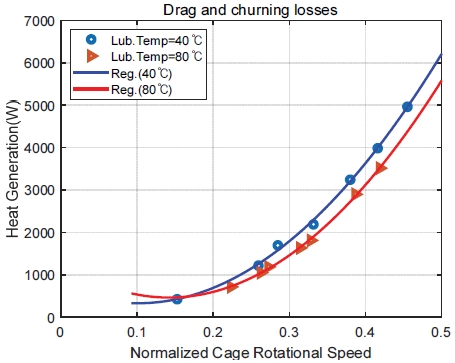

Fig. 9은 케이지 슬립비에 대해서 구조 접촉 마찰 손실 항에 대해서 정리한 데이터 포인트이며, 이를 2차 다항식으로 근사한 결과를 보여준다. Fig. 10은 케이지 회전속도에 대해 베어링 유체 저항 관련 손실 항에 대해서 정리한 데이터 포인트이며, 이를 2차 다항식으로 근사한 결과이다. Fig. 9와 Fig. 10에서 볼 수 있듯이 윤활유 온도에 따라 윤활유의 점성 및 접촉 계면에서의 마찰계수가 변하고, 이로 인해 열 발생량에 영향을 주기 때문에 윤활유 온도별로 근사 식을 도출하였다. 특히, Fig. 10의 근사 식은 해석결과 데이터 포인트를 매우 정확하게 근사하는 것을 볼 수 있다.

해석결과에서의 발열량 및 에너지 손실량은 이상적인 총 에너지 손실량으로, 실제 베어링 실험에서 이러한 이상적인 총 에너지 손실량을 계측하기는 어렵다. 일반적으로 베어링 윤활을 위해 공급하는 윤활유의 입구 온도와 출구 온도 정보를 바탕으로 베어링에서 발생하는 발열량을 계산하게 되는데, 이때 윤활유의 온도에 영향을 미치는 요소는 베어링의 발열량뿐만 아니라 베어링 섬프부와 윤활유 간의 온도 차로 인해 전도에 의해서도 냉각 혹은 열량이 공급될 수 있다. 따라서 다음의 식과 같이 베어링 총 발열량(Ptotal)에 섬프부의 전도에 의해서 냉각되는 양(Psump,cool)을 감안하여 윤활유의 입/출구 온도 차이를 이용하여 계측되는 열 손실량(Poil,cool)을 정의할 수 있다.

| (15) |

섬프부에 의해서 냉각되는 손실량은 모델의 복잡도는 낮추기 위해서 오일의 입구 온도와 섬프온도간의 차이에 대한 선형식인 다음의 식에 기반하여 근사되며, 시험결과에 맞춰 계수인 α 값을 조정하여 정확도를 높일 수 있다.

| (16) |

베어링 총 발열량은 Fig. 9과 Fig. 10에서 도출한 근사모델을 이용하여 다음과 같이 유체 저항에 의한 손실모델(Pdrag,chrn)과 구조 접촉 마찰 손실모델(Pcnt)의 합으로 예측한다.

| (17) |

5. 롤러베어링 단품 실험 결과 비교

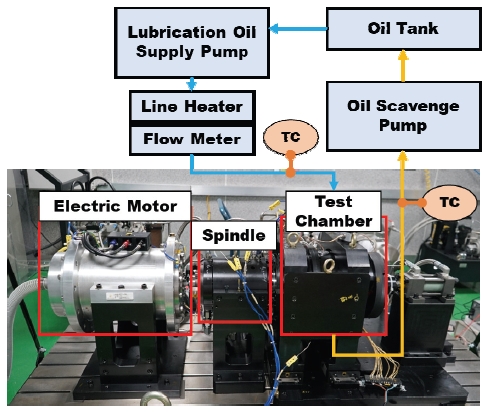

발열량 근사모델의 검증을 위해서 롤러베어링 단품 실험 결과와 비교를 진행하였다. Fig. 11과 같이 베어링 단품 시험장치를 구성하였으며, 전기 모터와 연결된 스핀들의 끝 단에 시험 부를 구성하고 롤러베어링의 회전상황을 구현하였다. 횡 방향 하중은 시험 베어링이 장착된 베어링 챔버부를 횡 방향에서 유압 실린더를 이용하여 인가하였으며, 유압 실린더와 베어링 챔버부 사이에 로드 셀을 부착하여 횡 방향 하중을 계측하였다. 해석 조건과 동일한 조건을 설정하기 위해, 베어링 윤활유 공급 장치에 히터를 추가하여 윤활유 입구 온도를 제어하였으며, 섬프 입구부 및 출구부 윤활유 온도를 열전대를 이용하여 측정하였다. 윤활유 공급 유량은 공급 부에서 측정하였다. 본 연구에서 활용한 롤러베어링 단품 실험 장치에 대한 정보는 참고문헌에서 자세한 내용을 확인할 수 있다(14).

앞선 장의 해석 조건과 동일하게 두 가지 윤활유 입구 온도 조건(40℃, 80℃), 회전속도, 횡하중 조건에 대해 실험을 진행하였다. 실험 간에 케이지 속도는 케이지에 구성한 돌기를 갭센서(Gap Sensor)를 통해 계측되는 신호를 후처리하여 케이지 속도로 변환하였다.

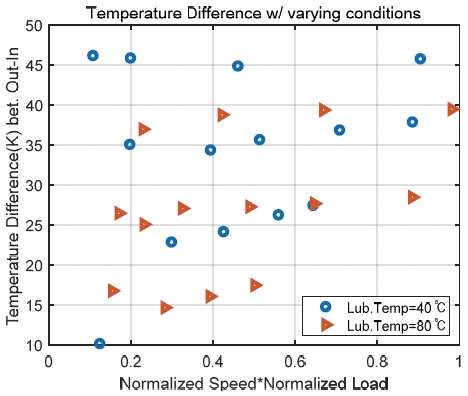

Fig. 12는 롤러베어링 단품 실험 간에 계측한 윤활유 입구, 출구 온도의 차이이다. x 축은 정규화된 하중과 정규화된 속도의 곱으로 표현하였으며, y 축은 각 조건에서 계측된 윤활유 입구, 출구 온도의 차이이다. 그래프에서 확인하듯이, 출구 온도와 입구 온도의 차이는 정규화된 하중과 속도의 곱에 대해서 뚜렷한 경향성을 보이지 않는다. 따라서, 단순히 하중과 속도에 대한 형태로 발열량을 예측하기에는 한계가 있음을 다시 한번 실험적으로 확인할 수 있다.

실험에서 계측한 윤활유 온도는 다음의 식에 대입하여, 베어링에서 발생한 발열량 값(Pexp)으로 변환하였다.

| (18) |

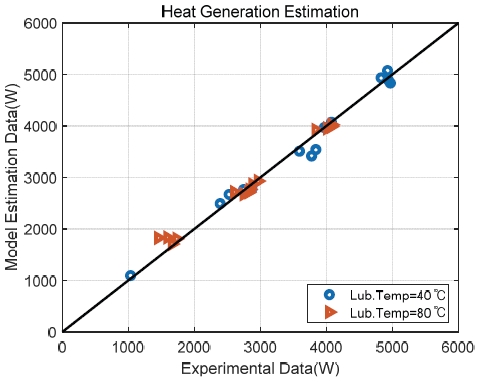

이때, 는 윤활유의 유량, Coil 는 윤활유의 비열, Toil,out 은 섬프 출구 윤활유 온도, Toil,in 는 섬프 입구 윤활유 온도이다. 본 결과를 식 (15)의 Poil,cool 값과 비교하여 본 연구의 롤러베어링 발열량 근사모델을 예측 결과를 검증하였다. Fig. 13은 실험적으로 획득한 발열량과 본연구의 발열량 근사모델을 비교한 그래프이다. 두 가지 윤활유 온도 조건에서 베어링 발열량 근사모델은 높은 정확도를 보이는 것을 확인할 수 있다. 이러한 결과는 운용 틈새의 감소에 의한 케이지 속도 회복의 경우 혹은 속도 및 횡하중 조건과 상관없이 높은 정확도로 발열량을 예측함을 보인다.

일반적으로 터보엔진의 롤러베어링 장착 부는 케이지 속도를 측정하기 위한 센서를 부착하기에 어려운 구조로, 케이지 슬립이 발생하고 있는지에 대한 계측이 불가하다. 본 연구에서는 베어링 발열량을 두 가지 항목으로 구분하고, 각 항목에 대해서 간단한 다항식 근사로 예측을 할 수 있음을 확인함으로써, 시험 시 베어링 윤활유의 입구, 출구 온도를 계측하여 식 (18)의 값을 획득한다면, 식 (15)와 식 (17)의 모델을 이용하여 롤러베어링의 케이지 속도 및 케이지 슬립 비를 유추할 수 있으리라 판단한다.

6. 결 론

터보엔진의 롤러베어링의 발열량은 일반적으로 하중과 회전속도와 큰 연관성을 가진다고 보고되었으나, 롤러베어링의 케이지 슬립이 발생하게 되면, 발열량의 경향성이 달라질 수 있다. 본 연구에서는 케이지 속도 및 슬립에 의한 베어링 발열량 간의 관계를 규명할 수 있는 근사모델을 제시하고, 본 모델로 베어링 발열량으로부터 케이지 속도를 예상할 가능성을 확인하였다. 롤러베어링의 발열량은 에너지 손실과 관련되어, 이를 구성하는 에너지 손실 요소를 체계적으로 분석하고, 이를 두 가지 항목으로 분류하였다. 두 가지 항목에 대한 발열량 근사모델을 해석데이터에 기반하여 구현하였으며, 이를 실험 결과와 비교하여 케이지 속도에 따른 발열량을 효과적으로 예측함을 검증하였다.

본 연구의 결과를 요약하면 다음과 같다.

1) 터보엔진의 롤러베어링에 대한 동역학 모델을 ADORE S/W를 이용하여 구현하였으며, 동역학 모델과 연계하여 롤러베어링의 열 발생량 분석을 진행하였다.

2) 롤러베어링의 열 발생량을 구조 접촉 마찰 손실모델과 유체 저항에 의한 손실모델로 구분하고, 해석결과를 다항식 근사모델로 근사하였다.

3) 베어링 섬프부의 전도에 의한 냉각량을 반영하여 발열량과 베어링 윤활유 냉각량(입구, 출구 온도 차이)과의 관계를 정의하였다.

4) 터보엔진 롤러베어링에 대한 단품 실험을 통해서 베어링 발열량을 실험적으로 계측하였으며, 이를 베어링 발열량 근사모델과 비교하여 모델을 검증 완료하였다.

본 연구의 베어링 발열량 모델은 단순히 하중과 베어링 회전속도에 대한 식에서 벗어나, 케이지 속도와의 관계를 규명함으로써, 실험적인 베어링 발열량을 높은 정확도로 예측하였다. 추후, 터보엔진 베어링의 냉각 윤활유의 입구, 출구 온도를 계측하여 발열량을 계측한다면, 역으로 베어링의 케이지 속도를 유추할 수 있는 모델로 활용할 수 있다. 이를 통해서 엔진 적용 베어링의 상태 모니터링과 케이지 상세설계에 유용하게 활용할 수 있을 것이다.

Nomenclature

| r : | 롤러의 반지름 |

| R : | 내륜의 반지름 |

| NO : | 외륜과 전동체간의 수직방향 접촉 하중 |

| FO : | 외륜과 전동체간의 마찰력 |

| FD : | 전동체의 진행 방향 형상 저항력 |

| Fpcf : | 전동체와 케이지 전방 포켓 간의 마찰력 |

| Fpcr : | 전동체 케이지 후방 포켓 간의 마찰력 |

| Npcf : | 전동체와 케이지 전방 포켓 간의 수직방향 접촉 하중 |

| Npcr : | 전동체와 케이지 후방 포켓 간의 수직방향 접촉 하중 |

| Ni : | i-번째 전동체와 내륜 간의 수직방향 접촉 하중 |

| Fi : | i-번째 전동체와 내륜 간의 마찰력 |

| Fcir : | 전동체의 원심력 |

| Fg : | 전동체의 하중 |

| ωr : | 전동체의 자전 회전속도 |

| ωi : | i-번째 전동체의 공전 회전속도 |

| DW : | 롤러 직경 |

| ωC : | 케이지 회전속도 |

| ωS : | 내륜 회전속도 |

| s : | 케이지 슬립비 |

| Fmax : | 베어링 최대 횡하중 |

| Nnorm : | 정규화된 회전속도 |

| Fnorm : | 정규화된 횡하중 |

| Pcnt,RE- IN : | 롤러-내륜 접촉 마찰 손실량 |

| Pcnt,RE-OUT : | 롤러-외륜 접촉 마찰 손실량 |

| Pcnt,CG- SHD : | 케이지-내/외륜 가이드부 접촉 마찰 손실량 |

| Pcnt,RE-CG : | 롤러-케이지 포켓 마찰 접촉 손실량 |

| PFD,RE : | 전동체의 형상 저항 손실량 |

| PCH,RE : | 전동체의 쳐닝 손실량 |

| PCH,CG : | 케이지의 쳐닝 손실량 |

| vRE- IN : | 롤러-내륜 상대속도 |

| NRE- IN : | 롤러-내륜 수직력 |

| μRE- IN : | 롤러-내륜 간 마찰계수 |

| vRE-OUT : | 롤러-외륜 상대속도 |

| NRE-OUT : | 롤러-외륜 수직력 |

| μRE-OUT : | 롤러-외륜 간 마찰계수 |

| vRE- CG : | 롤러-케이지 포켓 간 상대속도 |

| NRE- CG : | 롤러-케이지 포켓 간 수직력 |

| μRE- CG : | 롤러-케이지 포켓 간 마찰계수 |

| vCG- SHD : | 케이지-내/외륜 가이드부 간 상대속도 |

| NCG- SHD : | 케이지-내/외륜 가이드부 간 수직력 |

| μCG- SHD : | 케이지-내/외륜 가이드부 간 마찰계수 |

| CD : | 저항계수 |

| ρ : | 윤활유 등가 밀도 |

| V : | 진행방향 선속도 |

| A : | 형상저항이 작용하는 단면적 |

| ρoil : | 윤활유 밀도 |

| ρair : | 공기 밀도 |

| a : | 베어링 공간 내의 공기와 윤활유의 비율 |

| μ : | 윤활유 점성 |

| μ0 : | 윤활유 기준 점성 |

| β1, β2 : | 윤활유 점성 계산식 계수 |

| T0 : | 윤활유 점성 계산 기준 온도 |

| vRE : | 전동체의 공전 선속도 |

| ωRE, ωCG : | 전동체, 케이지의 회전속도 |

| MCH,RE, MCH,CG : | 전동체, 케이지의 쳐닝 모멘트 |

| Ptotal : | 베어링 총 에너지 손실량 |

| Poil,cool : | 윤활유의 입/출구 온도 차이에 의한 열손실량 |

| Psump,cool : | 섬프부의 전도에 의한 냉각량 |

| Toil,in : | 윤활유 입구 온도 |

| Toil,out : | 윤활유 출구 온도 |

| Tsump : | 섬프 온도 |

| Pdrag,chrn : | 유체 저항에 의한 손실량 |

| Pcnt : | 구조 접촉 마찰 손실량 |

| Pexp : | 베어링 발열량 실험 계측 값 |

| : | 윤활유의 유량 |

| Coil : | 윤활유의 비열 |

Acknowledgments

이 논문은 2023년 정부(방위사업청)의 재원으로 국방과학연구소의 지원을 받아 수행된 연구임(UE231023JD).

References

- NSK, Bearing Handbook.

- T. Nishikawa, N. Hayashi, and A. Hayakawa, 2014, “Technical trend of aircraft bearings,” NTN Technical Review, No. 82.

-

B. Benedik, J. Rihtarsic, J. Povh, and J. Tavcar, 2021, “Failure mode and life prediction model for high-speed bearing in a through-flow universal motor,” Engineering Failure Analysis, Vol. 128, No. 105535.

[https://doi.org/10.1016/j.engfailanal.2021.105535]

-

S.J. Kim, 2021, “Analysis consideration of the radial clearance to reduce cage slip of the turbo engine roller bearing,” Journal of Mechanical Science and Technology, Vol. 35, pp. 2827-2839.

[https://doi.org/10.1007/s12206-021-0606-0]

-

L. Gui, and H. Zhang, 2019, “Limiting speeds of high-speed ball bearings considering prevention of skidding and overheating conditions,” Advanceds in Mechanical Engineering, Vol. 11, No. 3.

[https://doi.org/10.1177/1687814019835114]

-

X. Xie, J. Xu, and J. Luo, 2020, “Analysis of skid damage to cylindrical roller bearing of mainshaft of aeroengine,” Journal of Mechanical Science and Technology, Vol. 34, pp. 3239-3247.

[https://doi.org/10.1007/s12206-020-0716-0]

- J. Park, 2023, “Variation of operating clearance depending on cooling methods of high-speed roller bearings for aerospace applications,” Tribology and Lubricants, Vol. 39, No. 4, pp. 123-132.

-

D. Kim, M. Kim, and J. Park, 2023, “Analytical study about effects of kerosene lubrication on slip, heat, and temperature of a cylindrical roller bearing,” Journal of Mechanical Science and Technology, Vol. 37, pp. 4671-4679.

[https://doi.org/10.1007/s12206-023-0822-x]

-

T.A. Harris, 1966, “An analysis method to predict skidding in high speed roller bearings,” ASLE Transactions, Vol. 9, Issue 3.

[https://doi.org/10.1080/05698196608972139]

-

S. Gao, Q. Han, P. Pennacchi, S. Chatterton, and F. Chu, 2023, “Dynamic, thermal, and vibrational analysis of ball bearings with over-skidding behavior,” Friction, Vol 11, No. 4, pp.580-601.

[https://doi.org/10.1007/s40544-022-0622-9]

-

S.J. Kim, 2023, “Micro-geometry deviation to reduce the cage slip of high-speed cylindrical roller bearings,” Journal of Mechanical Science and Technology, Vol. 37, pp. 595-605.

[https://doi.org/10.1007/s12206-023-0105-6]

-

H. Schlichtig, and K. Gersten, 2017, Boundary-Layer Theory, Springer Berlin.

[https://doi.org/10.1007/978-3-662-52919-5]

-

P.K. Gupta, 1984, Advanced Dynamics of Rolling Elements, Springer New York.

[https://doi.org/10.1007/978-1-4612-5276-4]

-

D. Kim, M. Kim, G. Ryu, and J. Park, 2023, “On heat, temperature, and cavity oil volume fraction of an under-race lubricated angular contact ball bearing,” Tribology International, Vol. 187, No.108715.

[https://doi.org/10.1016/j.triboint.2023.108715]