원심압축기 공력안정성 향상을 위한 분리된 캐비티 내 가이드 베인의 매개변수 연구

Abstract

In this study, a concept of discrete cavities with guide vanes(DCGV) is introduced for improving the stability of a centrifugal compressor, and a parametric study of DCGV has been conducted using three-dimensional Reynolds-averaged Navier-Stokes equations with shear stress transport(SST) turbulence model. The stall margin of the centrifugal compressor was used as the performance function, and four geometric parameters associated with the shape of the DCGV(the yaw and pitch angles, the axial length of guide vanes, and the axial location of each cavity) were selected as the parameters. It was found that the guide vanes served to draw the flow in the cavity into the compressor and contributed to an increase in the axial velocity in the compressor.

Keywords:

Centrifugal compressor, Discrete cavity with guide vane, Stall margin, Reynolds-Averaged Navier-Stokes Equations키워드:

원심 압축기, 가이드 베인이 결합된 분리된 캐비티, 스톨 마진, 레이놀즈평균 나비어-스톡스 방정식1. 서 론

원심압축기는 높은 단단 압력비로 설계가 가능하여 소형 가스터빈을 필요로 하는 미사일 엔진 등에 사용된다. 미사일은 발사, 항속운항 그리고 목표점 도달까지 다양한 조건에서 운용되기 때문에 열악한 조건에서도 미사일 엔진으로부터 안정적으로 추력을 공급 받아야 한다. 그간 원심압축기는 설계유량에서 압력비와 효율 향상을 설계 목표로 하는 연구들이 수행되어 왔으나 최근에는 설계 및 탈설계(Off-design) 회전속도에서 작동범위를 향상시키는 것이 중요한 설계 목표로 자리매김 하고 있다. 특히, 미사일 발사과정에서는 탈설계 조건으로 가스터빈이 작동하기 때문에 작동 안정성이 충분히 확보되어야 한다. 원심압축기 블레이드(Blade)의 입구 각도는 설계유량에서 유동의 입사각과 일치하도록 설계되기 때문에 탈설계 조건과 같은 저유량에서 블레이드 입구 각도와 유동 입사각의 차이가 커진다. 이로 인해 블레이드의 선단(Leading edge)에서 심한 박리가 발생하여 유동의 유입이 방해받고, 원심압축기의 작동범위가 제한된다(1). 이러한 현상을 스톨(Stall) 혹은 서지(Surge)라고 하며, 저유량 영역에서 원심압축기의 작동 안정성을 향상시키기 위해 스톨이 발생하는 원인과 유동제어방식에 대한 다양한 연구들이 수행되고 있다.

원심압축기 내부에서 발생하는 불안정한 유동특성을 규명하기 위해 Hunziker와 Gyarmathy(2)는 원심압축기의 주요 구성품인 임펠러(Impeller)와 디퓨저(Diffuser)가 작동 안정성에 미치는 영향에 대한 연구를 수행하였다. 베인(Vane)으로 구성된 디퓨저를 사용하면 디퓨저 내부에서 불안정한 유동 특성이 관찰되었고, 베인이 없는 디퓨저를 사용하면 임펠러 내부에서 불안정한 유동 특성이 관찰되었다. Schleer 등(3)은 임펠러와 케이싱의 간극(Clearance)이 원심압축기의 안정성에 미치는 영향을 연구하였다. 고유량 영역에서는 정압이 임펠러 자오면을 따라서 고르게 분포하며, 유동의 흐름이 안정적인 반면 저유량 영역에서는 팁 누설 유동(Tip leakage flow)이 주유동과 혼합되어 스톨을 야기한다고 보고하였다. 이러한 원심압축기의 내부 유동 특성을 제어하기 위해 Ishida 등(4)은 고속으로 회전하는 원심 블로워에서 팁 누설 유동과 주유동 사이의 상호작용으로 인해 발생하는 유동 손실을 링 캐비티(Ring cavity, RC)를 통하여 감소시켰고, 그 결과 압축기의 안정성이 향상되었다.

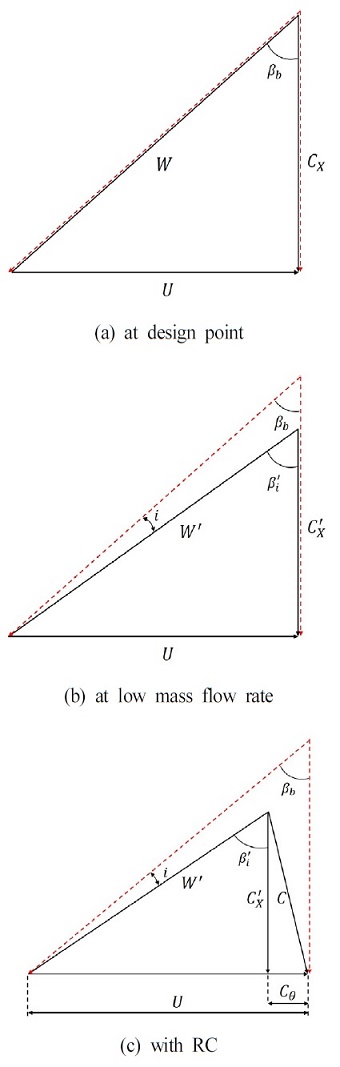

RC로 인해 압축기의 작동 안정성이 향상되는 원리는 속도삼각형으로 쉽게 이해할 수 있다. Fig. 1은 블레이드 선단에서의 유동을 속도삼각형으로 나타내었다. Fig. 1(a)는 설계조건에서의 유동 특성을 나타내었다. 앞서 기술한 바와 같이 설계 조건에서는 블레이드 선단부로 유입되는 유동의 각도(βi)와 블레이드 각도(βb)가 일치하도록 설계가 된다. 그러나 저유량 영역에서는 Fig. 1(b)와 같이 축방향 속도(Cx)가 감소하여 유동 각도와 블레이드 각도 사이의 차이(incidence angle, i)가 발생하게 되는데, 이로 인해 유동 박리(팁 누설 유동)가 발생하여 압축기의 작동 안정성을 저해한다. RC를 설치한 압축기는 고압의 팁 누설 유동을 입구부로 재순환 시키는 역할을 하며, 이 재순환 유동은 positive pre-swirl을 갖는다. 즉, Fig. 1(c)에 나타낸 바와 같이 원주방향 속도(Cθ)가 증가하는 효과로 인해 유동의 영각(i)이 감소하며, 압축기의 작동 안정성이 향상된다.

Hunziker 등(5)은 RC의 위치와 형상을 최적화하였으며, 이를 실험 결과와 비교하여 수치해석의 유효성을 검증하였다. 저유량 영역에서 블레이드 팁 부분의 누설 유동이 RC를 통해 흡입되면서 블레이드 선단에서 발생하는 유동 박리를 감소시켜 스톨이 지연되는 것을 확인하였다. 그러나 RC로 인한 재순환 유동이 주유동과 혼합되면서 유동손실이 발생하기 때문에 원심압축기의 효율이 감소되는 단점이 발견되었다. 이 유동손실을 최소화하기 위해 Ma와 Kim(6)은 분리된 캐비티(Discrete cavities, DC)를 제안하였고, 설계점에서 효율의 손실을 최소화하면서 작동 안정성을 향상시킬 수 있다고 보고하였다. Tamaki(7)은 RC 내 유동의 각도를 조절하기 위해 캐비티 내부에 가이드 베인(Guide vane)을 설치한 장치를 제안하였다. 가이드 베인의 Pre-swirl 효과로 인해 RC에서 재순환되는 유동의 유입 각도가 블레이드 입구 각도와 비슷하게 맞춰지고, 블레이드 선단에서 유동 박리가 감소하여 작동 안정성이 향상되는 것을 관찰하였다.

본 연구에서는 원심압축기의 효율 손실을 최소화하면서 작동 안정성을 향상시킬 수 있도록 DC(6)에 재순환 유동의 각도를 제어할 수 있는 가이드 베인(7)이 결합된 형상(Discrete cavities with guide vane, DCGV)을 제안하였다. DCGV에 의한 원심압축기의 공력성능을 분석하기 위해, 가이드 베인의 요 각도(Yaw angle), 피치 각도(Pitch angle), 수직방향 길이 및 캐비티의 축방향 위치가 공력성능에 미치는 영향을 분석하였다.

2. 유동해석방법

2.1 원심압축기 모델

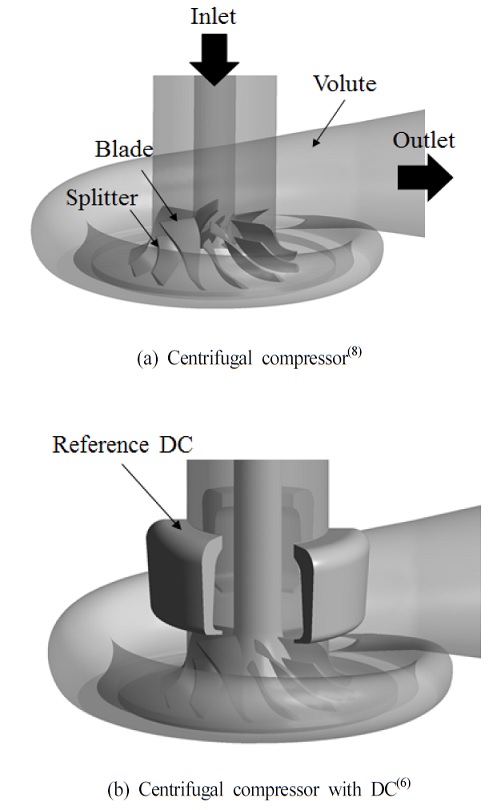

본 연구에서 사용된 원심압축기의 삼차원 형상은 Fig. 2(a)에 나타낸 바와 같이 6개의 블레이드와 스플리터(Splitter) 및 볼류트(Volute)로 구성되었다(8). 설계점의 질량 유량은 0.45 kg/s이고, 이때 전압력비(Total pressure ratio)는 1.96이다. 설계 회전속도는 65,500 RPM이며, 자세한 설계사양은 Table 1에 나타내었다. DC의 기준 형상으로 선행연구(6)에서의 최적설계 형상을 사용하였으며, 이를 Fig. 2(b)에 나타내었다.

2.2 유동해석 방법

본 연구에서는 DCGV가 원심압축기의 공력성능에 미치는 영향을 분석하기 위해 3차원 Reynolds-averaged Navier-Stokes (RANS) 방정식을 통해 유동해석을 수행하였고, 이를 위해 상용코드인 ANSYS-CFX 15.0(9)을 사용하였다. 작동유체는 이상기체 상태의 공기로 가정하였다. 경계 조건으로 압축기의 입구에 각각 표준상태의 전압력과 전온도인 101,325 Pa과 298.15 K를 부여하였고, 출구에는 질량 유량을 설정하였다. 정지 영역(Stationary domain)과 회전 영역(Rotating domain)사이의 경계면에는 Frozen-rotor 연결방식(9)을 사용해 회전하는 원심압축기 환경을 구현하여 정상상태 공력해석을 수행하였다.

난류 해석을 위해 k-ω기반 Shear Stress Transport (SST) 모델(10)을 사용하였다. SST 모델은 역 압력 구배로 인한 유동 박리의 예측에 적합한 난류 모델로 알려져 있으며, 이 모델에서는 벽 근처에서 k-ω 모델이 사용되고, 그 외 영역에서는 k-ε 모델이 사용된다. 원심압축기의 격자계는 Low Reynolds number SST 모델을 사용하기 위해 임펠러를 포함하는 회전 영역에는 육면체 격자계, 정지역역에는 사면체 격자계를 사용하여 벽 근처 첫 격자점들의 y+값을 2 미만으로 유지되도록 구성하였다.

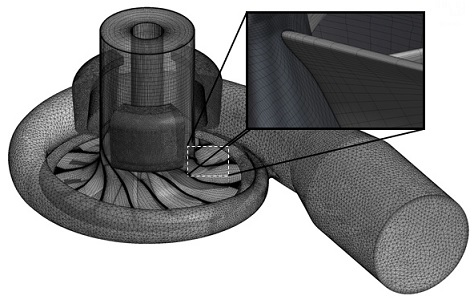

가이드 베인을 도입한 DCGV의 해석에 대한 격자 의존성을 제거하기 위해 Roache(11), Celik와 Karatekin(12)에 의해 제안된 절차에 따라 격자 의존성 시험을 진행하였다. 이 방법은 Richardson 외삽법(Extrapolation)을 기반으로 이산 오류를 추정하여 수치적 불확실성을 지표로 나타내는 GCI(Grid convergence index)를 분석하는 방식이다. 이를 위해 3개의 서로 다른 격자계(N1, N2 및 N3)를 사용하였고, 격자 세분화 인자(Grid refinement factor, r)를 1.3으로 설정한 격자 의존성 시험 결과를 Table 2에 나타내었다.

이산 오류를 비교하기 위해 다음과 같이 정의된 원심압축기의 단열 효율이 고려되었다.

| (1) |

여기서 PR과 TR은 각각 전압력비와 전온도비를 의미하며, γ는 작동유체의 비열비를 의미한다.

격자수가 증가할수록 원심압축기의 단열효율이 점차 수렴하는 경향을 보이고 있으며, N1을 사용한 경우 외삽 상대 오차()는 4.4×10-6%, 의 상대 오차는 5.5×10-6%로 매우 작은 수치적 불확실성이 확인되었다. 따라서 Richardson 외삽법을 바탕으로 최적 격자계를 N1로 선정하여 Fig. 3에 나타내었고, 이를 이용해 연구를 수행하였다.

고유량 조건에서의 수렴 기준은 전체 계산영역 내 에너지 및 질량의 임밸런스(Imbalance)가 0.001% 미만인 경우와 RMS(Root mean square) 잉여값(Residual)이 10-5 이하인 경우 수렴한 것으로 판단하였다. 스톨 근처점에서의 수렴 조건은 Huang의 연구(13)에서 제안된 방법을 채택하였다. 300Step 당 입구부 흡입 질량 유량 변동이 0.001 kg/s 미만인 경우, 입구부 유입 유량과 출구부 유출 유량 차이가 0.5% 미만인 경우, 그리고 단열 효율 변화가 100Step 당 0.03% 미만인 경우 수렴하는 것으로 판단하였다.

3. 형상변수와 성능함수

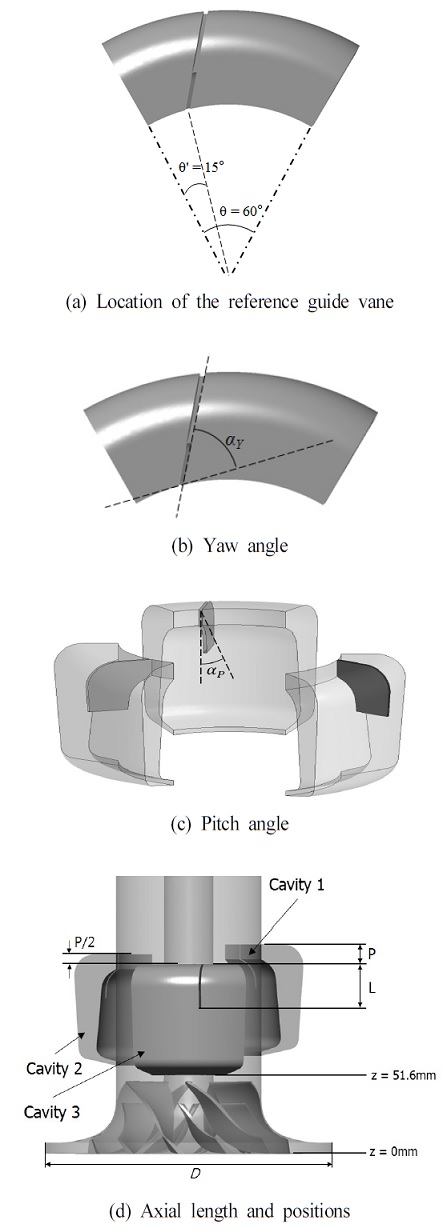

Fig. 4에 본 연구에서 사용된 DCGV의 형상변수를 나타내었다. 가이드 베인의 요 각도(αY), 피치 각도(αP) 및 수직 길이(L)의 기준값은 Tamaki(7)등이 제안한 RC 내 가이드 베인의 기준 형상을 토대로 선정하였으며, 캐비티 축방향 위치(P)는 Ma와 Kim(6)이 연구를 통해 제안한 값을 기준값으로 선정하였다. 가이드 베인은 캐비티 내에서 원주방향으로 1/4 지점에 위치해 있으며(Fig. 4(a)), 가이드 베인의 요 각도와 피치 각도는 각각 Fig. 4(b)와 Fig. 4(c)에 나타내었다. 가이드 베인의 수직방향 길이를 Fig. 4(d)에 나타내었으며, 임펠러 직경(D)으로 나누어 무차원화 하였다. 캐비티 축방향 위치는 임펠러의 입구부에 가까이 위치한 Cavity 3의 위치를 고정하여, Cavity 1과 2의 축방향 위치 간격을 각각 P와 P/2로 설정하였다(Fig. 4(d)). 캐비티 축방향 위치 또한 임펠러 직경으로 나누어 무차원화 하였으며 각 형상변수의 기준값과 매개변수 연구에 사용된 범위는 Table 3에 나타내었다.

DCGV가 원심압축기의 작동 안정성에 미치는 영향을 확인하기 위해 다음과 같이 정의된 스톨 마진(Stall margin, SM)을 성능함수로 선정하였다.

| (2) |

여기서 은 질량유량을 의미하고. 하첨자 stall과 design은 각각 스톨점과 설계점을 의미한다.

4. 결과 및 검토

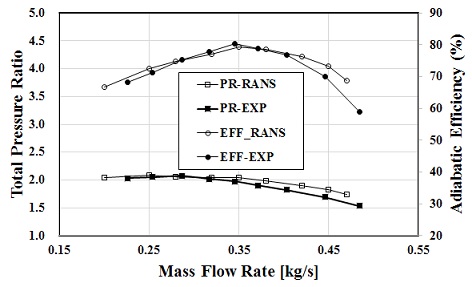

본 연구에서 사용한 원심 압축기에 대한 수치해석 결과의 타당성은 선행연구(8)에서 검증되었다. 실험값(14)과 수치해석결과를 비교한 Fig. 5와 같이 질량 유량이 증가할수록 오차가 증가하는 경향을 보인다. 고유량 영역에서는 유동 속도가 빨라져 블레이드 표면에서 유동 박리가 과도하게 예측되어 오차가 발생한 것으로 분석된다. 그러나 실험값과 수치해석 결과의 최대 오차가 3% 미만으로 나타나고, 본 연구의 주된 관심사인 저유량 영역에서의 수치해석 결과는 실험값과 매우 잘 일치 하는 것을 확인할 수 있다.

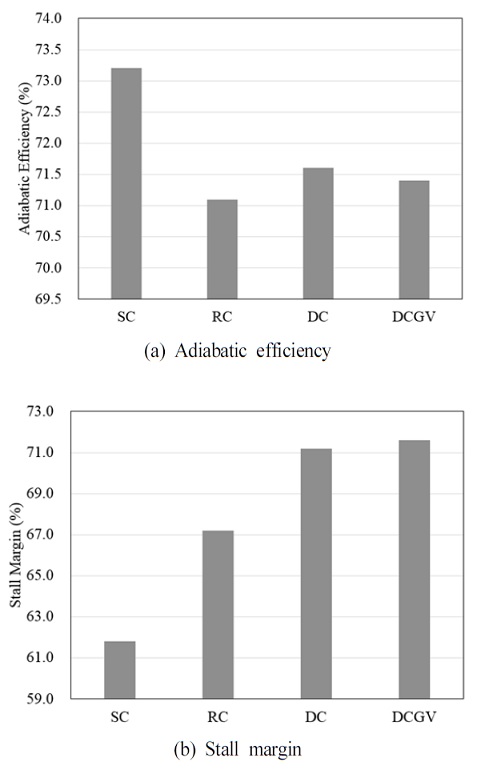

매끈한 케이싱(Smooth casing, SC), RC, DC 및 DCGV를 사용한 원심압축기의 스톨 마진과 단열 효율 Fig. 6에 나타내었다. 캐비티(RC, DC 및 DCGV)를 사용하면 원심압축기의 단열 효율이 매끈한 케이싱(SC)의 경우와 비교하여 감소하지만, DC와 DCGV를 사용한 경우 단열효율이 각각 71.6%와 71.4%로 예측되어 RC를 사용한 경우인 71.1%와 비교하여 단열 효율의 감소가 상대적으로 작다. 반면 스톨 마진은 DC와 DCGV를 사용하였을 때 상당히 향상되었으며, DCGV를 사용하였을 때 71.6%로 스톨 마진이 가장 크게 증가하였다. 즉, DCGV를 사용한 원심압축기는 단열 효율의 감소를 최소화하면서 작동 안정성을 효과적으로 향상시킬 수 있다.

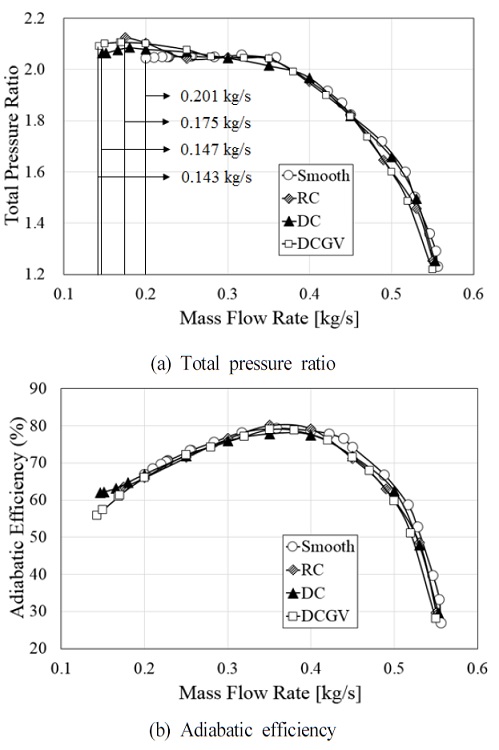

Fig. 7은 SC, RC, DC 및 DCGV를 사용한 원심압축기의 성능곡선을 나타낸다. Fig. 7(a)에서 보는 바와 같이 압축기의 설계점(0.45kg/s)에서는 전압력비가 거의 차이가 없는 것을 확인할 수 있고, 저유량 영역(<0.2kg/s)에서는 RC, DC 및 DCGV를 사용했을 때 전압력비가 SC와 비교하여 증가한 것이 관찰되었다. 반면, RC, DC 및 DCGV를 사용한 압축기의 효율은 SC를 사용한 압축기의 효율과 비교하여 전반적으로 감소하였으나 DC를 사용하면 저유량 영역에서 효율의 감소가 현저하게 줄어드는 것을 알 수 있다(Fig. 7(b)). 또한, SC, RC, DC 및 DCGV를 사용한 원심압축기의 스톨 근처 유량은 각각 0.201, 0.175, 0.147 및 0.143 kg/s로 예측되었으며, 작동영역은 DCGV를 사용했을 때 가장 넓은 것을 확인하였다.

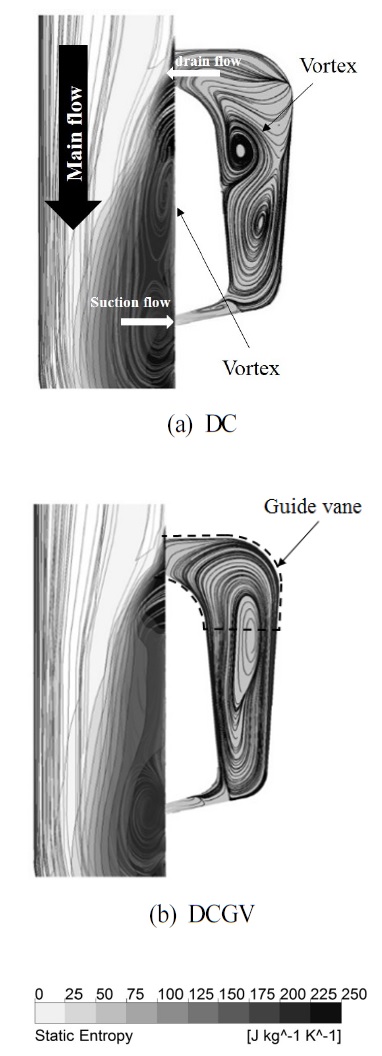

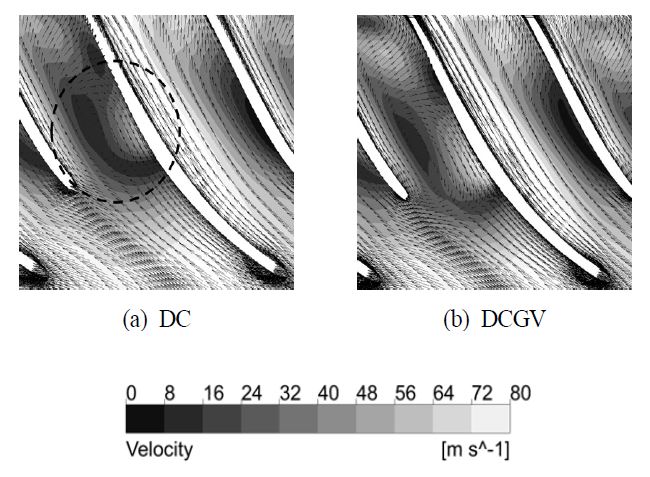

스톨 근처 유량에서 DCGV 내 유동 특성을 확인하기 위해 Fig. 8에 엔트로피 분포와 유선을 나타내었다. Fig. 8(a)에서 보는 바와 같이 DC 내에서 와류(Vortex)가 발생하는 것을 확인할 수 있고, 압축기의 주유동과 만나는 벽면 근처에서도 와류가 발생하면서 엔트로피가 증가하는 것이 관찰된다. 반면 DCGV의 경우 재순환 유동이 상대적으로 감소하고, 엔트로피가 감소하는 것을 확인할 수 있다.

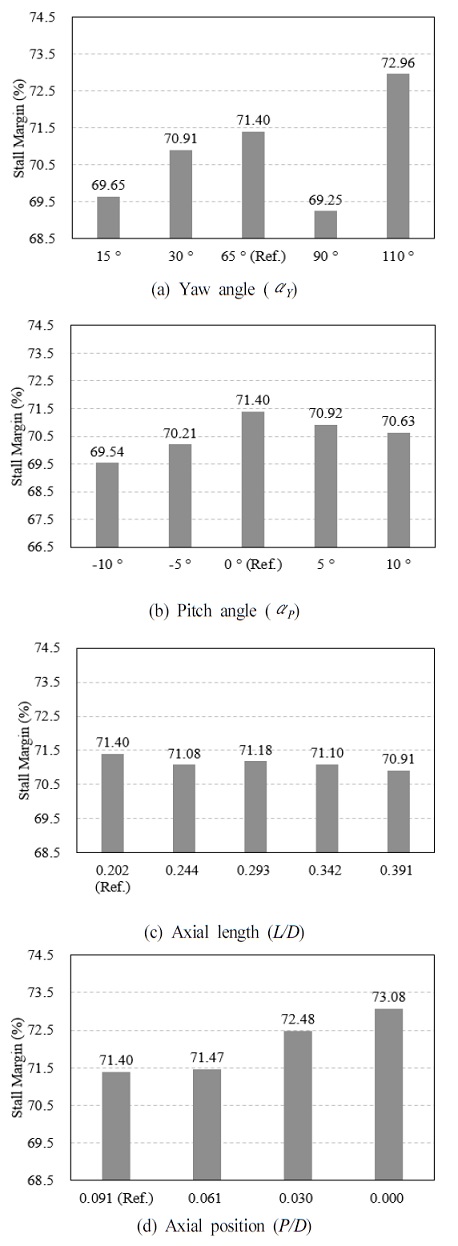

Fig. 9는 각 형상변수의 변화에 따른 원심압축기의 스톨마진의 변화를 나타낸다. 가이드 베인의 요 각도(αY)의 경우 Fig. 9(a)에 나타난 바와 같이 90˚인 경우를 제외하고, 요 각도가 커질수록 스톨 마진이 증가하는 경향을 보여주고 있다. 스톨 마진의 최대값은 αY=110˚일 때 72.96%, 최소값은 αY=90˚일 때 69.25%로 예측되었다.

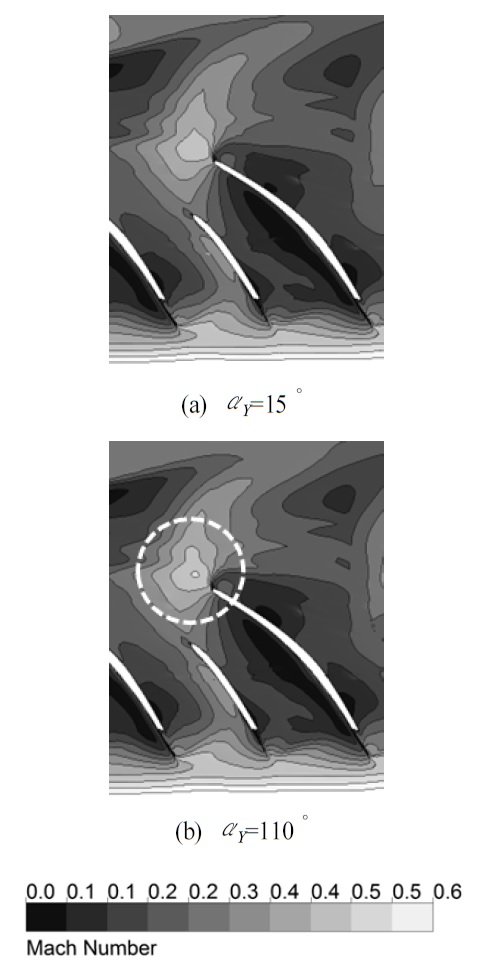

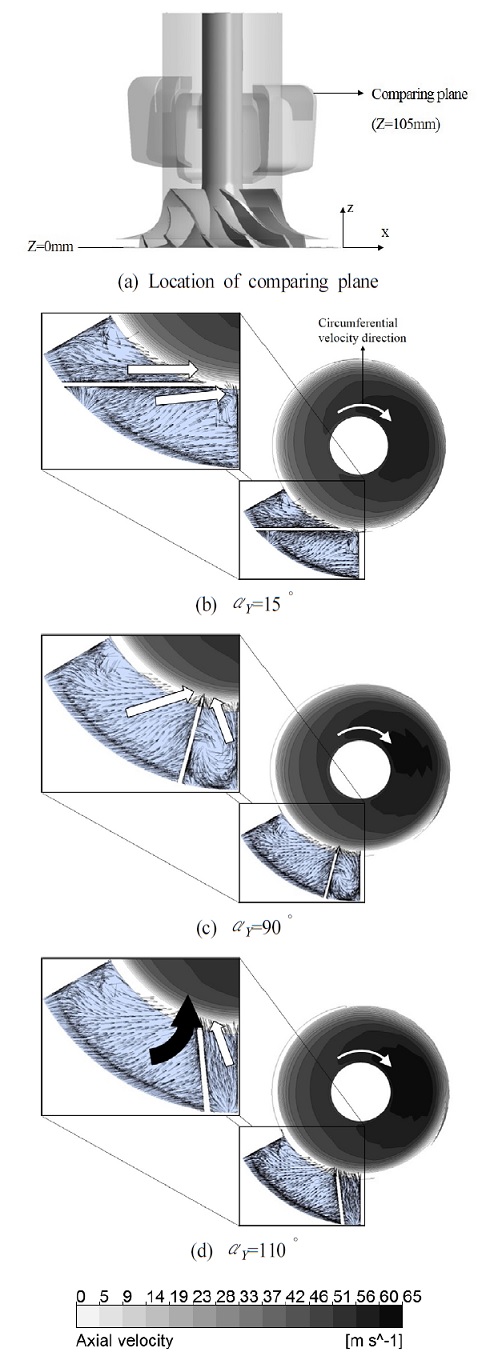

Fig. 10에서는 Fig. 10(a)에 정의한 비교평면의 위치에서 축방향 속도와 캐비티 내 속도분포를 나타내었다(Fig. 10(b)-10(d)). αY가 15˚인 경우 가이드 베인에 의하여 Negative pre-swirl이 발생하여 캐비티 내부 유동이 임펠러 회전방향과 반대방향으로 유입되는 것이 관찰되었다(Fig. 10(b)). αY가 90˚인 경우 Fig. 10(c)에 나타난 바와 같이 캐비티 내유동의 방향이 가이드 베인에 의해 서로 반대방향으로 압축기 내부로 유입된다. 즉, Pre-swirl 효과가 상쇄되는 것을 확인할 수 있다. 반면, αY가 110°인 경우 가이드 베인에 의해 Positive pre-swirl이 발생하여 캐비티 내 유동이 임펠러 회전방향과 같은 방향으로 분사됨에 따라 압축기의 축방향 속도가 향상됨을 확인하였다(Fig. 10(d)). Pre-swirl은 서론부에 기술한 바와 같이 유동의 영각(i)에 영향을 미친다. 즉, 가이드 베인에 의한 Positive pre-swirl이 임펠러 입구부의 원주방향 속도를 증가시키고 유동의 영각이 감소함에 따라 압축기의 작동 안정성이 향상된다(Fig. 1).

Axial velocity distributions and velocity vectors at the comparing plane (near stall condition of αY=90˚)

Park 등(15)은 유동 영각이 감소하면 유동 박리가 감소하여 스톨의 발단이 지연되는 것을 보고하였다. 즉, 캐비티 내부 유동이 주유동 방향과 반대방향으로 형성된 αY= 15˚인 경우 스톨 마진이 감소하고, αY= 110˚인 경우 캐비티 출구에서 주유동 방향과 비슷한 각도로 캐비티 내 유동이 토출되기 때문에 주유동 속도를 향상시켜 스톨 마진이 향상된 것으로 판단된다. 주유동 속도가 향상되었음을 확인하기 위해 임펠러의 95% 스팬에서 마하수 분포를 비교하였다(Fig.11). 그 결과 블레이드 선단에서 상대적으로 높은 마하수가 분포함을 확인하였다(Fig. 11(b)). 이는 앞서 설명한 바와 같이 선단부에서 주유동의 속도가 증가하여 압축기의 작동 안정성이 향상된 것으로 사료된다.

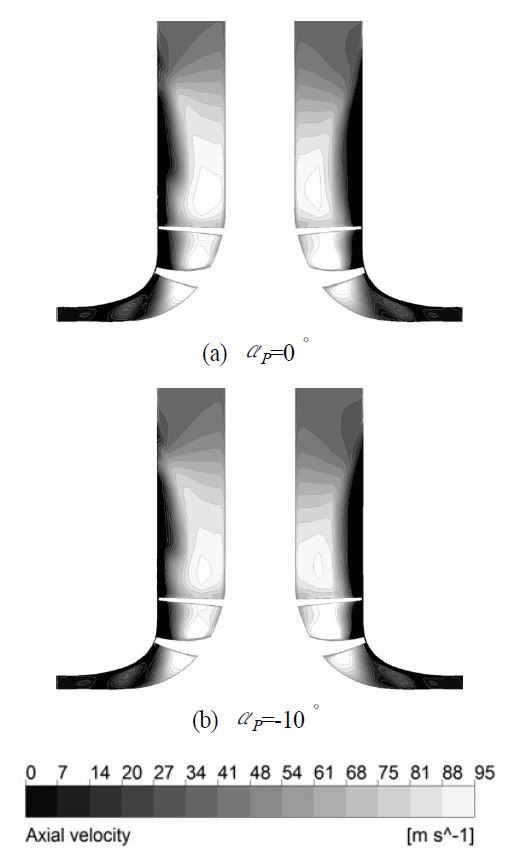

가이드 베인의 피치 각도(αP)의 경우 기준값인 0˚와 비교하였을 때 피치 각도가 변하면 스톨 마진이 감소함을 확인하였다(Fig. 9(b)). 이러한 현상을 규명하기 위해 z-x 단면에서의 축방향 속도 분포를 비교하여 Fig. 12에 나타내었다. 기준값인 αP=0˚인 경우 αP=-10˚와 비교하여 원심압축기 내부의 축방향 속도가 향상되었으며, 특히 임펠러 선단부에서 축방향 속도가 크게 향상되었다(Fig. 12(a)). 즉, 축방향 속도의 향상이 유동 영각을 감소시켜 스톨마진이 향상된 것으로 사료된다.

가이드 베인의 수직 길이(L/D)에 따른 스톨 마진의 변화는 Fig. 9(c)에 나타내었고, L/D가 증가할수록 스톨 마진은 감소하는 경향을 보이나 이 변화는 상대적으로 미미한 것으로 나타났다.

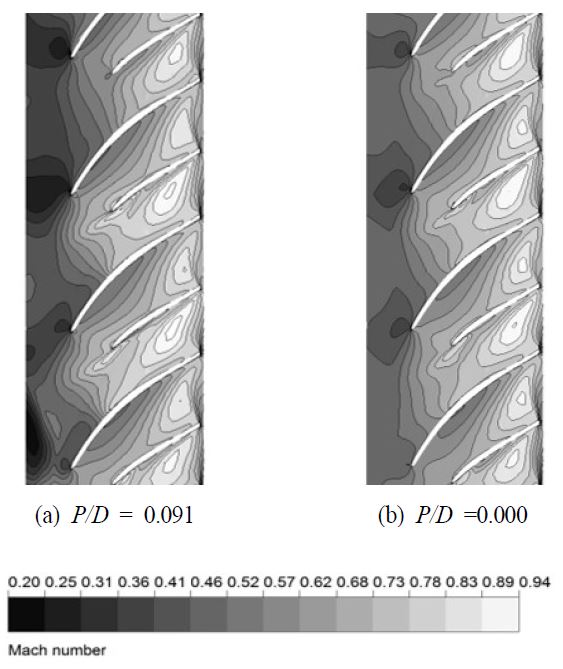

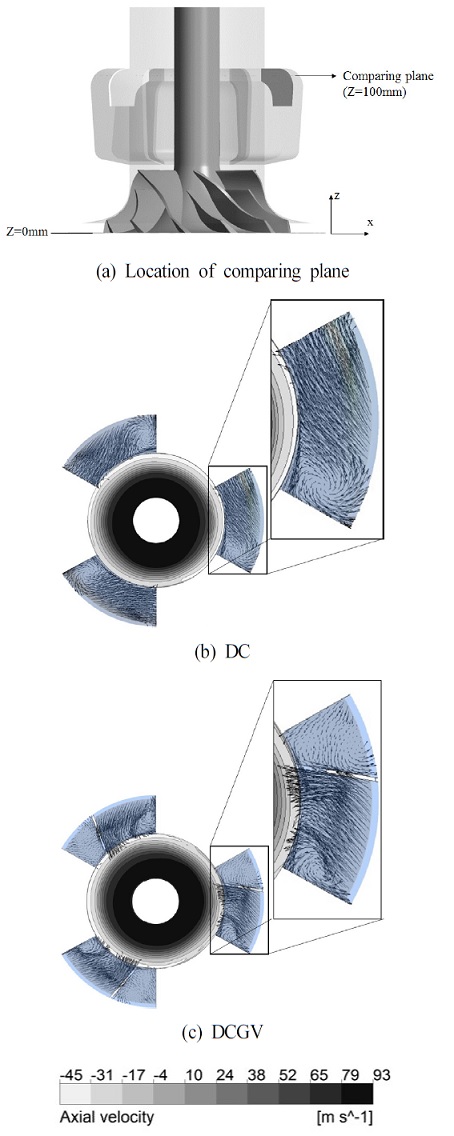

Fig. 9(d)에 각 캐비티의 축 방향 위치(P/D)에 따른 스톨 마진 변화를 나타내었다. P/D가 감소할수록 스톨 마진이 증가하는 경향을 보였으며, DCGV의 경우 선행연구(6)의 결과와 달리 캐비티의 축방향 위치 차이가 없는 P/D = 0.000일 때 스톨 마진이 최대값인 73.081%를 갖는 것이 예측되었다. Fig. 13은 캐비티의 축방향 위치 차이가 없을 때(P/D = 0.000), DC와 DCGV의 축방향 속도분포와 캐비티 내 속도 벡터를 비교하였다. 선행연구(6)에서는 캐비티의 축방향 위치 차이에 의해 임펠러의 입구에서 주유동 속도가 증가하여 스톨이 지연되는 것으로 보고하였다. 그러나 DCGV의 경우 가이드 베인으로 인한 Pre-swirl이 캐비티의 위치 차이가 없을 때 임펠러의 회전방향과 같은 방향으로 압축기 내부에 분사되는 것을 확인하였다(Fig. 13(c)). 아울러, 비교 평면(z= 100mm)의 가장자리에서 압축기의 축방향 속도가 DC와 비교하여 상대적으로 증가한 것을 알 수 있다. 즉, 주유동의 반대방향으로 역류하는 유동이 감소하고, Fig. 8에 설명한 바와 같이 벽면 근처에서 발생하는 와류가 감소하는 효과를 얻는 것을 알 수 있다.

Axial velocity distributions and velocity vectors on the comparing plane (near stall condition of DC)

Fig. 14는 임펠러의 90% 스팬에서 마하 수 분포를 나타내고 있다. 축방향 위치 차이가 없는 경우 임펠러 선단에서의 마하수가 향상되었음을 알 수 있다(Fig. 14(a)). 앞서 설명한 바와 같이 주유동의 속도가 향상되어 유동 영각이 줄어들고, 블레이드의 선단에서 유동 박리가 감소하는 것을 확인하였다(Fig. 15). 이로 인해 스톨 마진이 향상된 것으로 사료된다.

5. 결 론

본 연구에서는 원심압축기의 작동 안정성 향상을 위해 가이드 베인이 결합된 분리된 캐비티(DCGV) 형상을 고안하고, 원심압축기의 공력성능에 미치는 영향을 삼차원 RANS 해석을 통해 분석하였다. 계산결과의 신뢰성 검토에서 전압력비와 단열효율에 대해 계산치가 실험결과와 비교하여 고유량 영역에서 다소의 차이를 보였으나, 본 연구의 관심사인 저유량 영역에서는 매우 잘 일치하는 결과를 보여주었다. DCGV를 적용한 원심압축기는 RC와 DC를 적용한 원심압축기와 비교하여 단열효율의 손실을 최소화하면서 스톨 마진이 가장 크게 향상된 결과를 보여주었다. DCGV에 대해 형상변수인 가이드 베인의 요 각도, 피치 각도, 수직 길이 및 캐비티의 축방향 위치 등이 스톨 마진에 미치는 영향을 평가하였다. 가이드 베인의 수직 길이를 제외한 세 변수는 압축기의 스톨 마진에 민감한 영향을 미쳤고, 요 각도가 110˚인 경우와 캐비티들의 축 방향 위치가 동일한 P/D=0.000인 경우 스톨 마진이 각각 72.96%와 73.08%로 예측되어 기준형상의 DCGV보다 스톨 마진이 향상된 결과를 보여주었다. 가이드 베인은 캐비티 내 유동을 압축기의 주유동 방향으로 유입시키는 역할을 함으로써 압축기의 주유동 속도를 향상시키고 역류하는 유동을 감소시키는데 기여하였다. 그 결과, 블레이드 선단 근처의 유동 박리가 감소하고, 스톨이 지연되는 효과를 확인하였다.

Acknowledgments

2019 한국유체기계학회 하계학술대회 발표 논문, 2019년 7월 3일∼7월 5일, 휘닉스 평창

References

-

J. Galindo, J. Serrano, C. Guardiola, and C. Cervello, 2004, “Surge limit definition in a specific test bench for the characterization of automotive turbochargers,” Experimental Thermal and Fluid Science Vol. 30, pp. 449-462.

[https://doi.org/10.1016/j.expthermflusci.2005.06.002]

-

R. Hunziker, and G. Gyarmathy, 1993, “The Operational Stability of a Centrifugal Compressor and its Dependence on the Characteristics of the Subcomponents,” ASME Journal of Turbomachinery, Vol. 116, pp. 250-259.

[https://doi.org/10.1115/1.2928359]

-

M. Schleer, Song, S. J., and S. Abhari, 2008, “Clearance Effects on the Onset of Instability in a Centrifugal Compressor,” ASME Journal of Turbomachinery, Vol. 130, pp. 1-11.

[https://doi.org/10.1115/1.2776956]

-

M. Ishida, T. Surana, H. Ueki, and D. Sakaguchi, 2005, “Suppression of Unstable Flow at Small Flow Rates in a Centrifugal Blower by Controlling Tip Leakage Flow and Reverse Flow,” ASME Journal of Turbomachinery, Vol. 127, pp. 76-83.

[https://doi.org/10.1115/1.1811092]

-

R. Hunziker, H. P. Dickmann, and R. Emmrich, 2001, “Numerical and Experimental Investigation of a Centrifugal Compressor with an Inducer Casing Bleed System,” Journal of Power and Energy, Vol. 215, pp. 783-791.

[https://doi.org/10.1243/0957650011538910]

-

Ma, S. B., and Kim, K. Y., 2017, “Optimization of discrete cavities in a centrifugal compressor to enhance operating stability,” Aerospace Science and Technology, Vol 68, pp. 308-319.

[https://doi.org/10.1016/j.ast.2017.05.029]

-

H. Tamaki, 2011, “Effect of Recirculation Device with Counter Swirl Vane on Performance of High Pressure Ratio Centrifugal Compressor,” ASME Journal of Turbomachinery, Vol. 134, pp. 1931-1945.

[https://doi.org/10.1115/1.4004820]

-

Kim, J. H., Choi, J. H., and Kim, K. Y., 2010, “Surrogate Modeling for Optimization of a Centrifugal Compressor Impeller,” International Journal of Fluid Machinery and Systems, Vol. 3, pp. 29-38.

[https://doi.org/10.5293/IJFMS.2010.3.1.029]

- ANSYS CFX-15.0,2013, ANSYS CFX-Solver Theory Guide, ANSYS Inc.

-

J. E. Bardina, P. Huang, and T. Coakley, 1997, “Turbulence Modeling Validation,” AIAA Journal of Spacecraft and Rockets, Vol. 40, pp. 313-325.

[https://doi.org/10.2514/6.1997-2121]

-

Roache, P. J., 1998, “Verification of Codes and Calculations,” AIAA Journal, Vol. 36, pp. 696-702.

[https://doi.org/10.2514/2.457]

-

Celik, I., and Karatekin, O., 1997, “Numerical Experiments on Application of Richardson Extrapolation With Nonuniform Grids,” ASME Journal of Fluids Vol. 119, No. 9, pp. 584-590.

[https://doi.org/10.1115/1.2819284]

- X. Huang, H. Chen, and S. fu, 2010, “CFD Investigation on the Circumferential Grooves Casing Treatment of Transonic Compressor,” ASME Journal of Turbomachinery, Vol. 6, pp. 581-589.

-

Kim, J. h., Choi, J. H., A. Husain., and Kim, K. Y., 2010, “Multi-objective optimization of a centrifugal compressor impeller through evolutionary algorithm,” Journal of Power and Energy, Vol. 224, pp. 711-721.

[https://doi.org/10.1243/09576509JPE884]

-

Park, C. Y., Choi, Y. S., Lee, K. Y., and Yoon, J. Y., 2012, “Numerical Study on the Range Enhancement of a Centrifugal Compressor with a Ring Groove System,” Journal of Mechanical Science and Technology, Vol. 26, pp. 1371-1378.

[https://doi.org/10.1007/s12206-012-0320-z]