구심터빈 탈설계 성능예측에서의 손실모델 영향

Abstract

Recently, radial-type turbine, which adopted refrigerant instead of air as the working fluid, is applied for power generation from renewable energy such as waste heat or solar energy. A lot of researches on the radial-type turbine used various working fluid have been progressed. In this study, several loss models are used to perform the performance prediction of turbines. The effects of each loss model are investigated and the correct direction for performance prediction is suggested. For this purpose, the loss at the nozzle, the expansion loss at the trailing edge of the nozzle, the loss in the vaneless space, the profile loss at the rotor, the incident loss, the windage loss, the tip clearance loss, and the rotor trailing edge loss are applied. The results of the performance prediction are compared with the previous experimental results. The most influential loss is the profile loss, and the difference of the prediction result occurs according to the profile loss model.

Keywords:

Radial Turbine, Off-Design Point Prediction, Loss Models, Performance Analysis, Efficiency키워드:

구심터빈, 탈설계점예측, 손실모델, 성능해석, 효율1. 서 론

구심터빈은 축류터빈에 비하여 단단 팽창비와 출력이 높은 장점이 있다. 또한 구조적으로 강건한 장점이 있으며, 낮은 비속도 영역에서 높은 효율의 특성을 나타내므로 저출력에서 고효율을 요구하는 운전에 많이 사용되고 있다. 이러한 특성으로 터보챠져와 같은 수송용뿐만 아니라, 소출력의 발전용으로 많이 적용되고 있다. 이러한 이유로 구심터빈의 설계기술과 관련한 많은 연구가 수행되어져 오고 있으며, 여러 자료로부터 터빈의 설계를 위한 적절한 설계변수의 추천값들을 확인할 수 있다. 아울러 설계를 위한 상용화된 프로그램도 접할 수 있다.

최근 신재생에너지와 관련한 연구가 많이 추진되면서, 산업체에서 발생되는 폐열에너지의 회수나, 태양열 및 해수온도차발전 등과 같은 분야에서 유기랭킨 사이클에 의한 발전을 위하여 구심터빈이 많이 적용되고 있다(1-3). 이 경우에 작동유체는 냉매를 사용하게 되는데, 냉매에 따라서 작동유체의 음속이 공기보다는 상당히 낮은 경우가 있다. 따라서 출력 증가를 위하여 기존에 추천된 블레이드의 설계변수값 보다 다르게 적용하여야 하는 경우가 발생된다.

터빈의 공력설계에 있어서 중요한 목적은 고효율을 얻고자 하는 것이며, 이를 위하여 터빈의 성능예측을 수행하는 것이 터빈 설계에서 가장 중요한 업무가 된다. 따라서 설계점에서의 성능뿐만 아니라 탈설계점에서의 성능해석을 위하여 손실모델을 정확히 파악하고 이를 성능해석에 반영하여야 한다. 손실모델에 대한 기존 연구자들의 연구와 성능예측에서의 손실모델의 영향력은 2절과 3절에서 자세히 언급하도록 하겠다. 본 연구에서는 기존의 여러 손실모델을 참고하여 실험된 터빈의 성능결과와 비교검정을 수행하였다. 아울러 성능해석에 미치는 손실모델의 영향을 파악하여 터빈의 성능을 보다 정확하게 예측하고, 이를 바탕으로 고효율의 터빈을 설계하기 위한 연구를 수행하고자 한다.

2. 구심터빈에서의 손실

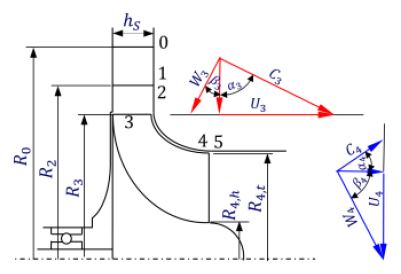

구심터빈은 볼류트, 노즐, 로터, 디퓨져 등으로 구성되며, 각각의 부품에서 손실이 발생된다. 볼류트의 경우는 축계의 구성이나 발전기 등의 부착에 따라 다양한 단면형상을 가지게 된다. 터빈의 출력은 단면형상에 따라 최대 1.5%의 전효율 차이를(4) 나타낼 수도 있다. 하지만 볼류트에서의 손실은 다른 부품에서의 손실에 비하여 상당히 적을 뿐만 아니라 형상이 다양하므로 세부적인 논의는 생략한다. Fig. 1은 동익 입출구에서의 속도삼각형을 보여주고 있으며, 숫자는 손실모델의 적용과 관련한 위치를 나타내고 있다. 위치 1과 2는 노즐(정익)의 뒤전 전후에서의 위치를 나타내며, 마찬가지로 4와 5의 위치도 동익 뒷전 전후의 위치를 의미한다.

2.1 노즐에서의 손실

터빈의 분사노즐을 통과하는 작동유체에서 발생되는 손실은 3종류를 적용하였다. 우선 Rohlik(5)은 식 (1)과 같이 공력손실(ξnoz)을 나타내었다.

| (1) |

식 (1)에서 손실 ξnoz은 을 의미하며, l과 s는 표면의 길이와 출구에서의 피치를 의미한다. 계수 E와H는 속도의 함수로 얻어지며, A3D/A2D는 2차원과 3차원 표면적의 비를 의미한다. 그 외의 기호는 뒷부분에 있는 기호설명부분(nomenclature)을 참조하기 바란다.

Glassman(6)은 전압력의 손실을 식 (2)와 같이 나타내었다.

| (2) |

Rogers(7)은 식 (3)과 같이 노즐에서의 손실을 나타내었다. 식 (3)에서의 ξnoz은 을 의미하며, 레이놀드수는 노즐의 높이를 기준으로 얻어진다.

| (3) |

2.2 동익 앞전까지의 손실

노즐 출구에서 동익 앞전까지 발생되어지는 손실은 노즐 뒷전에 의한 손실과 베인리스 공간에서의 손실이 있다. 노즐출구에서 노즐 두께가 끝나므로 유로의 면적이 증가하게 되므로 손실이 발생된다. Meitner(8)는 1차원 압축성유체에서 면적확장에 따른 압력손실을 기준으로 식 (4)와 같이 노즐 뒷전에서의 손실을 적용하였다.

| (4) |

베인리스 공간에서의 손실은 덕트형상에서의 마찰손실을 기준으로 식 (5)와 같이 나타내었다.

| (5) |

식 (5)에서의 마찰계수(f)는 레이놀드수에 따라 식 (6)에서 얻어질 수 있다.

| (6) |

2.3 동익에서의 손실

동익 입구에서 유동이 동익 앞전에서의 익형각과 최적의 입사각을 형성하지 못하여 발생되는 손실로써 2종류의 모델을 적용하였다. 우선 Todd(9)는 식 (7)과 같이 나타내었다.

| (7) |

식 (7)에서의 최적 유동각(β3,opt)은 식 (8)과 같이 나타내었다.

| (8) |

고출력을 얻기 위하여 동익 입구의 블레이드를 회전반대 방향으로 휘어지게(back sweep) 설계할 수 있는데 이러한 경우를 고려하여 입사손실을 Meitner(8)는 식 (9)와 같이 나타내었다.

| (9) |

식 (9)에서 지수 n은 β3-β3,opt가 양이면 1.75, 음이면 2.5를 적용하며, β3,opt는 식 (10)에서 얻어진다.

| (10) |

로터가 회전하면서 로터 뒷벽과 케이싱 내부에 있는 작동유체와 마찰에 의하여 발생되어지는 손실로서 Whitfield(10)에 의하여 식 (11)과 같이 나타내었다.

| (11) |

식 (11)에서의 계수 Kf는 식 (12)에서 구하여진다.

| (12) |

로터의 팁간극에서 발생되는 손실로서 두종류의 모델을 선정하였는데, 우선 Moustapha(11)에 의한 모델은 식 (13)과 같다.

| (13) |

식 (13)에서의 Cr과 Cx는 식 (14)에서 얻어진다.

| (14) |

팁간극을 통하여 흐르는 질량유량을 바탕으로 팁간극의 손실을 Spaker(12)는 식(15)와 같이 나타내었다.

| (15) |

식 (15)에서의 팁간극으로 흐르는 질량유량()은 식(16)에서 얻어진다.

| (16) |

동익내부에서 발생되는 손실로서 여러 가지의 요인으로 손실이 발생되므로 마찰손실, 2차유동손실, 유로손실 등으로 표현되기도 하는데 이들을 각각 분리하여 측정하기도 어렵고, 또한 그 영향을 평가하기 어려우므로 이들을 합하여 형상손실로 표현한다. 4종류의 형상손실을 고려하였는데, 우선 Meitner(8)는 식 (17)과 같이 형상손실을 나타내었다.

| (17) |

식 (17)에서의 K는 0.24이며, α3,i=β3-β3,opt이다. β3,opt는 식 (9)의 값을 사용한다.

동익에서의 손실계수(ξR)를 Glassman(13)은 식 (18)처럼 나타내었다.

| (18) |

식 (18)에서 손실 ξR은 을 의미하며, l과 s는 표면의 길이와 출구에서의 피치를 의미한다. 계수 K는 0.5를 적용하고, 계수 E와H는 속도의 함수로 얻어진다. 정익의 경우처럼 A3D/A2D는 2차원과 3차원 표면적의 비를 의미한다.

세 번째 고려된 모델로서 Whitfield(14)에 의하여 제시된 모델로 식(19)와 같이 나타내었다.

| (19) |

마지막으로 Moustapha(11)에 의한 모델로 식 (20)으로 나타내었다.

| (20) |

식 (20)에서의 수력길이와 직경은 식 (21)에서 구할 수 있다.

| (21) |

2.4 동익뒷전에서의 손실

동익의 뒷전에서 유로면적이 증가하여 손실이 발생되는데, 3종류의 모델을 검토하였다. 유로면적 증가에 따른 상대 전압력손실을 Streeter(15)에 의하여 제시된 손실계수를 사용하여 식(22)과 같이 나타내었다.

| (22) |

식 (22)에서의 손실계수(Cf)는 식 (23)에서 얻어진다.

| (23) |

1차원 압축성유체에서의 면적확장에 따른 압력손실을 기준으로 Meitner(8)에 의하여 제시된 전압력손실을 식 (24)으로 나타내었다.

| (24) |

마지막으로 Glassman(6)에 의하여 제시된 상대전압력의 손실을 식 (25)와 같이 나타내었다.

| (25) |

3. 결과 및 분석

본 연구에 적용된 구심터빈 유로에서의 여러 손실모델을 앞장에서 소개하였는데, 이를 다시 Table 1에서 정리하였다. Fig. 1에서 나타낸 유로에서의 위치와 함께 손실모델의 종류를 나타내었다. 또한 편의상 모델의 분류를 괄호안에 숫자와 함께 나타내었으며, 이를 기준으로 손실모델간의 영향을 설명하고자 한다. 하지만, 노즐 뒤전에서 손실, 베인리스 공간에서의 손실 및 풍손손실은 전체적으로 손실의 영향이 크지 않으며, 또한 인용되고 있는 다른 모델과의 차이도 크지 않았으므로 하나의 대표 모델만을 적용하였으므로 분류번호를 부여하지 않는다.

탈설계점 성능해석을 수행하는데 있어서 각각의 위치에 따른 손실을 적용하여야 하는데, 모델에 따라서 전압력 손실, 엔탈피 손실, 속도차 등으로 나타내었으므로 적용 시에 각각의 모델이 의미하는 물성치의 식으로 나타내어 적용하였다. 따라서 계산과정을 하나의 계산흐름도표로 나타낼 수는 없지만, 기본적으로 입구에서의 전압력(Pt0), 전온도(Tt0), 터빈의 형상을 기준으로, 회전수를 설정하고, 초기의 유동속도(C1)를 가정하여 계산을 진행한다. 노즐에서 계산되어진 질량유량이 전 유로에서 일치되는 값이 되도록 각각의 위치에서 반복계산되어지고, 쵸크되어질 때 까지 입구에서의 속도를 점차적으로 증가하게 된다. 쵸크가 발생되면 입구의 속도는 고정하고 출구에서의 속도만 증가하여 질량유량의 증가는 없도록 계산을 수행하게 된다. 이러한 하나의 계산과정이 완성되면 회전수를 변경하여 또 다른 성능곡선을 얻기 위한 계산을 수행한다.

3.1 비교검정

성능해석과정과 모델의 평가를 위하여 기존에 수행된 두 개의 실험결과와 비교하여 보았다.

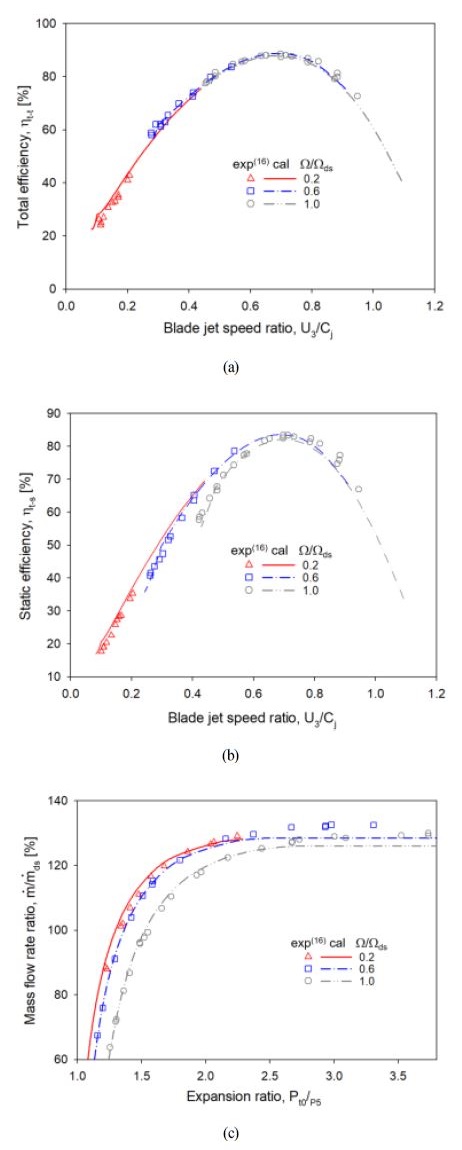

실험에 적용된 로터는 직경이 116.6mm 이며, 작동유체는 공기이다. 노즐의 개수는 14개이며, 로터는 스프리터를 포함하여 22개의 블레이드로 구성되어있다. Fig. 2는 실험과 성능예측된 결과와의 비교를 보여주고 있다. 전반적으로 탈설계 성능예측의 결과는 실험의 결과와 상당히 일치하는 결과를 보여주고 있다. 예측에 사용된 모델은 Table 1에서 분류된 것을 기준으로 N1, I1, T1, P1, R1을 적용하였다. 다른 모델의 적용에 따른 차이는 3.2절에 언급되어있다.

Comparison with experimental results(16)(a) total pressure efficiency (b) static pressure efficiency (c) mass flow rate ratio

성능예측에서 전효율이나 정효율의 경우에 블레이드의 속도비가 낮아지면서 쵸크가 발생되었음을 보여주고 있으며, 질량유량비의 결과에서는 보다 명확히 팽창비의 증가에 따라 쵸크가 발생되어 질량유량은 어느 이상의 팽창비에서는 증가하지 않음을 보여주고 있다. 실험결과에서는 쵸크가 발생되었음에도 질량유량이 다소 증가하는 특징을 보여주고 있다.

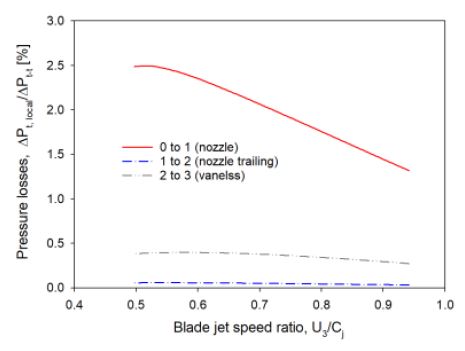

Fig. 3은 설계점 회전수에서 정익과 베인리스 공간에서의 압력손실을 나타내고 있다. 실험에 적용된 터빈의 설계점의 속도비(U3/Cj)가 0.697이므로, 설계점에서 동익입구까지의 압력손실은 전체 전압력감소폭에 비하여 2.5% 수준임을 나타내고 있음을 알 수 있으며, 이러한 결과는 문헌에서 보여주는 5%이하의 값과 잘 일치하는 결과임을 알 수 있다. 설계점보다 팽창비가 증가하면 유동속도가 증가하게 되고, 속도비(U3/Cj)는 감소하게 되므로 전압력의 감소율은 점차 증가하고 있음을 보여주고 있다. 그리고 쵸크가 발생되는 지점부터는 일정하게 됨을 알 수 있다.

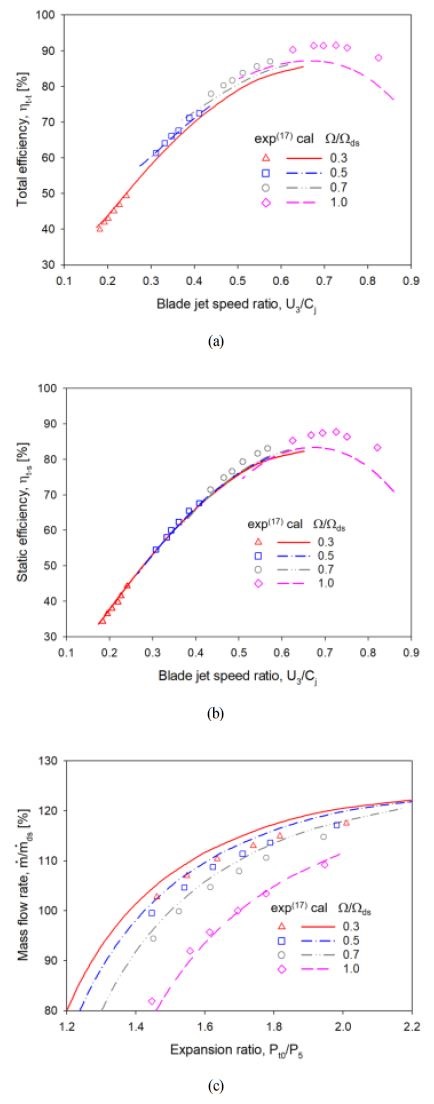

실험에 사용된 로터는 직경이 126.2mm으로 Wasserbauer(16) 의 실험에 사용된 로터보다는 큰 것이며, 제 논과 크립톤을 혼합하여 작동유체로 사용하였다. 노즐의 개수는 13개 였으며, 로터는 스프리터를 포함하여 22개의 블레이드로 구성되어있다. 설계점에서의 속도비는 0.69이다. Fig. 4는 Wasserbauer(16) 의 실험과 비교에서 잘 일치하였던 동일 손실모델을 적용하여 얻어진 결과를 보여주고 있다.

Comparison with experimental results(17)(a) total pressure efficiency (b) static pressure efficiency (c) mass flow rate ratio

동일한 손실모델을 적용하였으나 실험결과와의 비교에서 특히 회전수가 설계점인 경우에 성능예측과의 차이가 있음을 보여주고 있다. 성능예측에서는 작동유체의 기체상수를 정확히 파악하기 어려우므로 크립톤 기체상수를 적용하였다. 효율의 경우에는 설계점 회전수에서 실험결과와 차이를 보이나 질량유량비의 결과에서는 상당히 일치되는 결과를 보이고 있다. 반면에 회전수를 점차 줄이면 실험결과와의 효율비교는 상당히 일치된 결과를 보이나, 질량유량비의 결과는 차이를 나타내었다. 이러한 차이가 기체상수의 영향인지 명확하지는 않으나 전반적으로 성능예측에 대한 경향은 실험의 결과를 잘 반영하고 있음을 알 수 있다.

3.2 손실모델의 비교

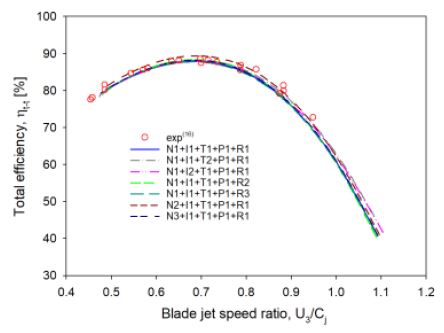

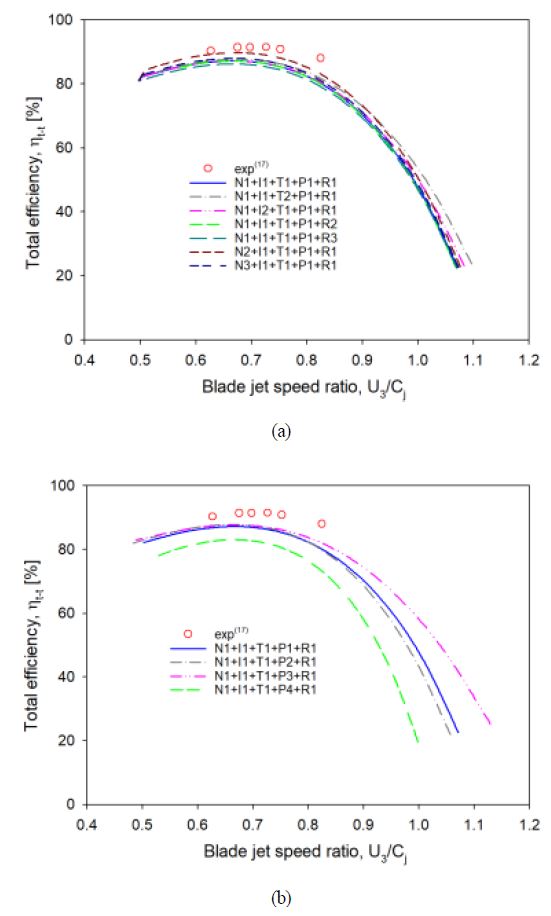

3.1.1.절에서 보여주었던 실험결과와의 비교에서 잘 일치하였던 N1+I1+T1+P1+R1의 손실모델을 기준으로 손실모델을 변경하면서 손실모델의 영향력을 평가하였다. 회전수의 기준은 설계점 회전수로 하고, 손실모델의 변경에 따라 전효율 선도를 얻었다. 그 중에서 효율의 변화가 미소한 경우의 결과를 Fig. 5에서 보여주고 있다. 여기서 정익 뒤전에서의 손실, 베인리스 공간에서의 손실, 풍손손실의 모델은 하나만 적용하였으므로 손실모델의 변경에 특별히 언급되지 않았다. Fig. 5의 결과에서 보는 것과 같이 결과적으로 형상손실모델의 변경을 제외하고, 다른 손실모델 모두를 변경하면서 조합하여 얻어진 전효율의 결과는 차이가 없었다. 이러한 결과로 부터 형상손실모델을 제외한 다른 손실모델간의 차이는 미미하다는 것을 알 수 있다.

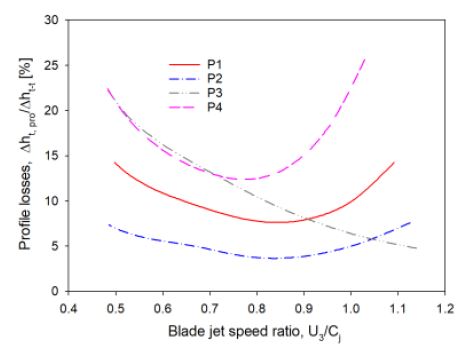

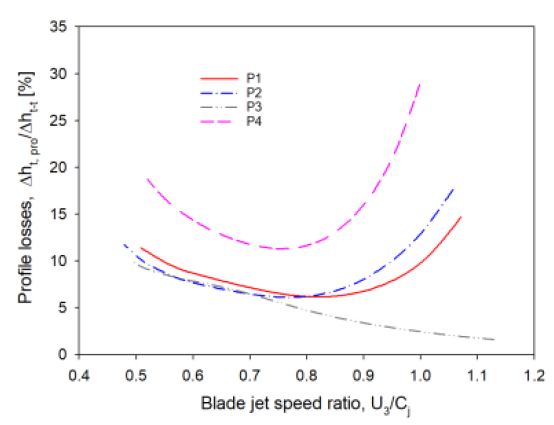

형상손실의 모델을 변경하였을 경우에 효율의 변화가 크게 발생되었으므로 Fig. 6는 형상손실만의 변경에 따른 효율의 결과들을 보여주고 있다. 결과에서 보여주는 것과 같이 형상손실의 모델이 성능예측에 가장 큰 영향을 미치는 것을 알 수 있으며, 형상손실 모델간에도 차이가 나는 결과를 보여주고 있다.

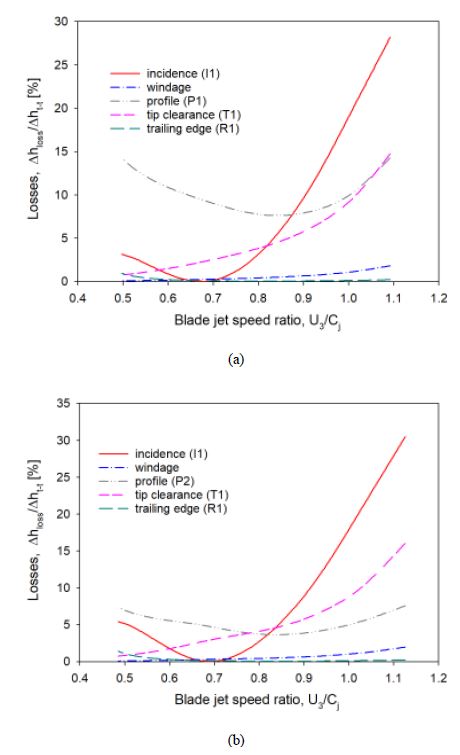

형상손실만 P1에서 P2로 변경하였을 경우에 전효율이 4% 정도의 차이를 보이므로 이 경우에 각각의 손실을 전효율감소로 환산하여 Fig. 7에 나타내었다. 형상손실이 변경된 경우에 터빈 내부에서의 물성치들이 영향을 받으므로 형상손실이 아닌 다른 손실모델이 동일하다고 하여도, 물성치의 변화에 영향을 받아서 손실의 크기도 변화됨을 알 수 있다. 하지만 그 변화의 폭은 형상손실의 변화폭에 비하면 그다지 크지 않다. 마찬가지로 또 다른 형상손실모델을 적용하였을 때도 동일한 현상을 보여주었다.

Fig. 8은 형상손실의 모델만 변경된 경우에 각각의 형상손실이 가지는 영향력을 보여주고 있다. 나머지 손실모델은 N1, I1, T1, R1이 적용되었다. 형상손실이 크면 효율이 감소하고 반면에 형상손실의 영향이 적으면 효율이 증가하는 것은 Fig. 6에서 보여주었던 결과와 일치함을 보여주고 있다.

따라서 형상손실의 변화에 따라 다른 손실들도 영향을 받지만 가장 큰 영향이 형상손실임을 알 수 있다. 이러한 결과로부터 터빈 설계 시 효율향상을 위하여서는 이를 충분히 반영할 수 있도록 하여야 함을 알 수 있다.

성능예측의 결과를 단지 하나의 실험결과와의 비교로부터 평가를 한다면, 형상손실 모델중에서 P1의 모델이 가장 잘 일치하는 모델이며, P2의 모델은 손실을 다소 과소평가하고 있으며, P3과 P4의 모델은 손실을 다소 과대평가를 하고 있음을 알 수 있다.

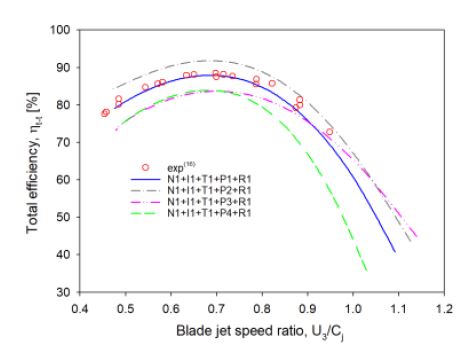

3.2.1절과 마찬가지로 설계점회전수에 얻어진 실험결과를 참고로 여러 손실모델을 변경하여 전효율의 선도에 차이가 많지 않은 것과 많은 것으로 분류하여 Fig. 9에서 보여주고 있다. 결과적으로 형상손실을 제외한 다른 모델들, 즉 노즐 손실, 입사손실, 팁간극손실, 동익뒷전손실에 대한 모델간의 차이는 미약함을 알 수 있으며, 형상손실이 가장 큰 영향력이 있음을 알 수 있다.

Comparison of the total efficiency with different loss models (a) similar results (b) deviated results

크립톤을 작동유체로 한 경우에도 어느 특정의 손실결과가 바뀌게 되면 다른 손실들도 미세하게라도 영향을 받음을 알 수 있었다. 그러한 변화는 앞선 3.2.1에서 결과와 상당히 비슷하였으며, Fig. 10은 단지 형상손실의 모델만 변경하고 다른 모델은 N1, I1, T1, R1을 사용하여 얻어진 결과를 보여주고 있다. 본 결과에서도 변화하는 경향은 공기를 작동유체한 경우와 상당히 비슷한 결과를 보여주고 있다. P1와 P2모델은 상당히 비슷한 결과를 보이고 상대적으로 P4 모델은 높은 형상손실을 나타내고 있음을 알 수 있다.

4. 결 론

구심터빈의 탈설계 성능예측을 위한 손실모델 중에서 많이 인용되는 모델들을 기준으로 다르게 조합하여 손실예측을 수행하였다. 손실모델 중에서 노즐에서의 손실, 입사손실, 팁간극손실, 동익뒷전손실 모델들은 전효율의 변화에 미치는 영향이 상당히 적었다. 그러므로 이 부분에 적용된 손실모델중 어느 것을 선정하던 성능예측에 큰 차이는 없을 것이다. 하지만 형상손실의 경우는 모델별로 차이가 있었으며, 작동유체가 공기이거나 크립톤이거나 P1모델과 P2모델은 상당히 비슷한 손실규모를 예측하며, 상대적으로 P4모델은 다른 모델에 비하여 손실예측의 값이 큰 값으로 나왔다. 비교할 수 있는 실험결과들이 충분하지 않으므로 형상손실모델의 적합도는 판단하기 어려우나 비교에 사용된 두 실험의 결과와 예측의 결과를 참조하여 탈설계 성능예측을 수행하는데 도움이 될 수 있을 것으로 사료된다.

Nomenclature

| A : | area [m2] |

| C : | absolute velocity [m/s] |

| c : | chord [m] |

| D : | diameter [m] |

| h : | height [m] |

| l : | length [m] |

| : | mass flow rate [kg/s] |

| P : | pressure [Pa] |

| R : | radius [m] |

| Re : | Reynolds number [ρCL/μ] |

| s : | pitch [m] |

| T : | temperature [K] |

| th : | thickness [m] |

| U : | circumferential velocity [m/s] |

| W : | relative velocity [m/s] |

| Z : | number of blade |

Greek

| α : | absolute flow angle [radian] |

| β : | relative flow angle [radian] |

| η : | efficiency [%] |

| ϵ : | clearance [m] |

| Ω : | rotational speed [rad/s] |

하첨자

0,1,2,3,4,5 ref. Fig. 1

| b : | blade |

| ds : | design point |

| h : | hub |

| id : | ideal or isentropic process |

| hyd : | hydraulic |

| m : | mean or meridional |

| noz : | nozzle |

| R : | rotor |

| r : | radial direction or relative |

| x : | axial direction |

| t : | tip or total |

| u : | circumferential direction |

References

-

Rahbar, K. Mahmoud, S. Al-Dadah, R. K. and Moazami, N., 2015, “Parametric Analysis and Optimization of a Small-Scale Radial Turbine for Organic Rankine Cycle,” Energy, Vol. 83, pp. 696-711

[https://doi.org/10.1016/j.energy.2015.02.079]

-

Nithesh, K. G. and Chatterjee, D., 2016, “Numerical Prediction of the Performance of Radial Inflow Turbine Designed for Ocean Thermal Energy Conversion System,” Applied Energy, Vol. 167, pp. 1∼16.

[https://doi.org/10.1016/j.apenergy.2016.01.033]

-

Zheng, Y. Hub, D. Cao, Y. annd Dai, Y., 2017, “Preliminary Design and Off-Design Performance Analysis of an Organic Rankine Cycle Radial-Inflow Turbine Based on Mathematic Method and CFD Method,” Applied Thermal Engineering, Vol. 112, pp. 25∼37.

[https://doi.org/10.1016/j.applthermaleng.2016.10.036]

-

Bernard, M. C. S. and Benson, R. S., 1968, “Radial Gas Turbines,” Proceeding Inst. Mech. Engr. Vol. 183, Part 3N, pp. 57∼70.

[https://doi.org/10.1243/PIME_CONF_1968_183_237_02]

- Rohlik, H. E., 1968, “Analytical Determination of Radial Inflow Turbine Design Geometry for Maximum Efficiency,” NASA TN D-4384.

- Glassman, A. J., 1995, “Enhanced Analysis and Users Manual for Radial-Inflow Turbine Conceptual Design Code RTD,” NASA CR-195454.

- Rogers, C., 1987, “Small High Pressure Ratio Radial Turbine Technology,” VKI lecture series 1987-07.

- Meitner, P. L. and Glassman, A. J., 1983, “Computer Code for Off-Design Performance Analysis of Radial-lnflow Turbines With Rotor Blade Sweep,” NASA-TP-2199.

- Todd, C. A. and Futral, S. M., 1969, “A Fortran IV Program to Estimate the Off-design Performance of Radial Inflow Turbines,” NASA TN D-5059.

- Whitfield, A. and Baines, N. C., 1990, “Design of Radial Turbomachines,” Longman Scientific and Technical, Chapter 7.

- Moustapha, H., Zelesky, M. F., Baines, N. C. and Japikse, D., 2003, Axial and radial turbines, 1st ed. White River Junction: Concepts NREC.

- Sparker, W. A., 1987, “Contour Clearance Losses in Radial Inflow Turbines for Turbochargers,” ASME, 87-ICE-52.

- Glassman, A. J., 1976, “Computer Program for Design Analysis of Radial-Inflow Turbines,” NASA TN D-8164.

-

Whitfield, A., 1989, “The Preliminary Design of Radial Inflow Turbines,” 89-GT-83.

[https://doi.org/10.1115/89-GT-83]

-

Streeter, V. L., 1961, Handbook of Fluid Dynamics, New York McGraw-Hill.

[https://doi.org/10.1115/1.3641812]

- Wasserbauer, C. A., Kofskey, M. G. and Nusbaum, W. J., 1966, “Cold Performance Evaluation of a 4.59-Inch Radial-Inflow Turbine Designed for a Brayton-Cycle Space Power System,” NASA TN D-3260.

- Nusbaum, W. J. and Kofskey, M. G., 1969, “Cold Performance Evaluation of 4.97-Inch Radial-Inflow Turbine Designed for Single-Shaft Brayton Cycle Space Power System,” NASA TN D-5090.