제어밸브용 오리피스형 다단 트림의 형상이 압력강하와 캐비테이션 특성에 미치는 영향

Abstract

A control globe valve with multi-stage trim is commonly used to avoid cavitation and choked flow in power plant systems. This work investigated geometric effects of the multi-stage trim on the hydralic performance of the control valve by using experimental and numerical analyses. Three-dimensional Reynolds-averaged Navier-Stokes analysis was performed with the finite volume method, and a grid dependency test and turbulence model test were implemented. Closed-loop experimental apparatus was constructed to investigate Reynolds number effects on the performance characteristics. Number and thickness of the orifice stages and vertical distances between orifice holes were selected as the geometric parameters. As the performance parameters, the pressure loss coefficient, the incipient cavitation coefficient and the pressure recovery factor were selected to evaluate the performance of the orifice-type anti-cavitation trim.

Keywords:

Incipient Cavitation Index, Pressure Recovery Factor, Multi-stage Trim, Control Valve키워드:

초생 케비테이션 계수, 압력 회복계수, 다단 트림, 제어밸브1. 서 론

배관시스템에는 유량, 압력 및 온도 제어 목적으로 다양한 종류의 제어밸브가 사용되고 있으며, 세부 목적에 따라 글로브 밸브(globe valve), 버터플라이 밸브(butterfly valve) 그리고 볼 밸브(ball valve) 등으로 분류된다. 이중에서도 유지보수의 편의성과 넓은 유량 제어범위를 갖는 장점 때문에 글로브 밸브가 널리 사용되고 있다.(1)

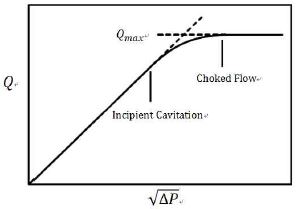

높은 차압 조건 환경에서 작동되는 글로브 밸브는 유체가 밸브 내 협소 구간인 베나 콘트랙타(vena contracta)를 통과할 때 국부적으로 큰 압력강하가 발생한다. 이때 작동 유체의 압력이 증기압 이하로 내려가면 상변화가 일어나 기포(bubble)가 발생하게 된다. 이러한 현상을 캐비테이션(cavitation)이라 하며 이 기포가 다시 고압 구간으로 이동하여 붕괴하게 되는데, 이 때 매우 큰 충격 압이 발생하고 이로 인해 내벽 마모 및 소음이 발생한다. 일반적으로 캐비테이션 발생 이후 유량과 기포 발생률은 서로 비례하는 결과를 보이나, 특정 유량에 도달하면 과다한 기포 발생으로 인해 유량이 더 이상 증가 하지 않게 되며 이를 질식 유동 영역(choked flow region)이라 한다(Fig. 1).

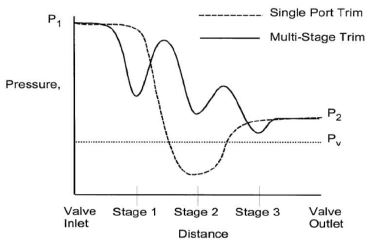

캐비테이션 현상을 방지함과 동시에 효과적인 유량 제어를 위해 캐비테이션 방지 트림(anti-cavitation trim)이 구비된 밸브가 널리 사용되고 있다. Fig. 2는 기존 단일 유로가 적용된 밸브와 캐비테이션 방지 트림이 적용된 밸브의 유동방향 거리에 따른 압력강하를 도식화한 것이다. 캐비테이션 방지 트림이 적용되지 않은 기존 글로브 밸브의 경우 급격한 압력강하로 인해 국부적인 영역에서 압력이 증기압(vapor pressure) 이하로 떨어져 캐비테이션이 발생할 가능성이 높으나, 캐비테이션 방지 트림이 적용된 밸브의 경우 여러 단계에 걸쳐 순차적으로 압력을 강하함으로써 캐비테이션 발생을 방지한다. 캐비테이션 방지 트림의 대표적인 형태로서 미로(labyrinth)형 트림과 오리피스(orifice)형 트림이 널리 사용되고 있다.

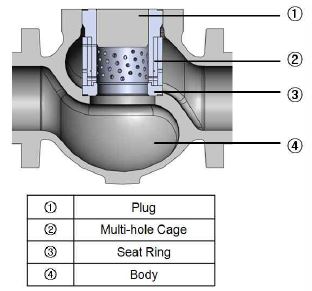

Fig. 3은 일반적인 오리피스형 트림이 구비된 글로브 밸브 형상을 나타낸 것으로, 상하 행정을 통해 유로 단면적을 제어하는 플러그(plug), 급격한 압력강하를 방지하기 위해 오리피스형 트림으로 구성된 다공성 케이지(multi-hole cage), 상부 및 하부 유로로 구성되어 있는 몸체(body), 그리고 두 유로의 접하는 부분인 시트 링(seat ring)으로 구성된다. 일반적으로 단면적 변화가 큰 케이지 부근에서 대부분의 압력강하가 발생하며 해당 트림의 배치 및 구성에 따라 밸브의 주요 성능이 결정된다.

제어밸브 트림 내부 유동 특성에 관한 연구는 국내외 몇몇 연구자들에 의해 수행된 바 있다. 김대권 등(2)은 미로형태 트림 형상에 대한 수치적 연구를 수행하였고, 입구 단의 형상이 캐비테이션 발생에 주요한 원인 중 하나임을 확인하였으며, 안영준 등(3)은 1단 오리피스형 트림의 개도에 따른 캐비테이션 현상을 포함한 유동해석을 수행하여 유동특성을 확인하였다. 고태식 등(4)은 미로형 트림의 환산 각이 증가함에 따라 압력강하가 커지는 것을 확인하였다. 최지용 등(5)은 7단 오리피스형 트림의 유동해석을 통해 압력강하 특성을 고찰한 바 있으며, 유로 단면적의 감소가 균일한 감압효과를 발생시키는 것을 확인하였다. 김대권 등(6)은 미로형태 트림의 단순 모델에 대하여 굴곡 횟수와 폭의 크기를 변경해가며 속도와 압력 특성을 파악하였다. 한편, Ferrarese 등(7)은 오리피스 내부 유동에 대해 단상(single-phase) 유동해석을 수행하여 유동장 내 최저압력을 도출하여 캐비테이션 발단시점을 예측하였고, 이를 캐비테이션 현상이 포함된 다상(multi-phase) 유동에 대한 실험값과 비교하여 합리적인 범위 내에서 일치하는 것을 성공적으로 입증한 바 있다.

앞서 서술한 바와 같이 이전 연구에서는 제어밸브 트림에 대하여 주로 특정 형상과 유량조건에 대해서 유동특성 연구가 수행되어 일반적인 밸브 설계에 적용하기에는 어려움이 있었다. 따라서 본 연구에서는 단순화된 3단 오리피스형 트림을 대상으로 밀폐형 실험 루프를 구성하여 모형실험을 수행하여 레이놀즈 수에 따른 저항계수의 변화를 확인하고자 하였다. 아울러, 삼차원 비압축성 RANS (Reynolds-averaged Navier-Stokes) 해석을 수행하여 오리피스 단 수를 포함한 형상변수들에 대한 매개변수 연구를 수행하였다. 이 때 수력성능을 판단하기 위한 성능함수로는 저항계수, 초생 캐비테이션 계수 및 압력 회복계수를 선정하였으며, 형상변수가 성능함수와 내부 유동 특성에 미치는 영향을 평가하였다.

2. 실험 방법

오리피스형 트림이 구비된 글로브 밸브 전체 형상에 대해 실험과 해석을 수행할 경우, 다수 유로에서의 제트 유동으로 인한 박리 유동의 중첩과 밸브 개도 시 발생하는 과도(transient) 현상 등과 같은 매우 복잡한 유동 구조로 인해 정확한 수치해석 결과를 얻기에 어려움이 있다. 그러므로, 본 연구는 여러 개의 원형 홀(hole)이 뚫려 있는 환형 원통(annular cylinder)들이 다수 중첩된 단일 유로의 오리피스형 트림을 대상으로 수행하였다. 최지용 등(5)은 단일 유로에 대한 해석결과는 입구유동 조건에 있어 다소 차이를 나타낼 뿐 전체유동해석과 비교해 내부 유동구조에는 큰 차이를 나타내지 않는 것으로 보고한 바 있다. 따라서 본 연구는 단일 오리피스 유로의 단순 모형을 대상으로 하여 해석을 수행하여 수력학적 성능을 평가하였다.

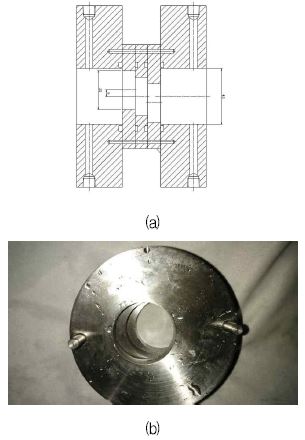

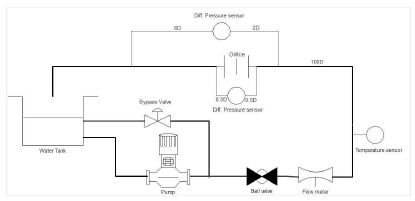

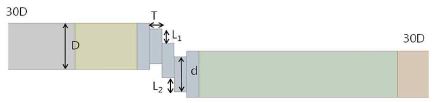

Fig. 4는 실험 모형의 형상을 나타낸 것으로, 총 3개 단으로 구성되고 모든 홀의 직경(d)은 30 mm이며 10 mm 두께를 가진다. 홀 중심 간 거리는 5 mm로 제작하였으며, 가공 공차는 ±0.05 mm 으로 가공 오차를 최소화하였다. Fig. 5는 실험 루프를 도식화한 것으로, 오리피스가 설치되는 배관 직경(D)은 43 mm이며 오리피스 기준 앞단 0.5D, 그리고 후단 0.5D만큼 이격시킨 플랜지(flange)를 제작하여 차압계를 설치하여 오리피스 내부 압력강하를 측정하였다. 오리피스 전체 압력손실 측정을 위해 ISA-75.02(8)에 따라 오리피스 기준 입구로부터 2D, 출구로부터 6D 이격된 위치에 차압계를 설치하여 압력강하를 측정하였다. 유량의 측정은 125 mm 파이프에 설치된 전자 유량계로부터 측정하였으며, 루프 내에 온도센서를 부착하여 작동 유체의 밀도, 점성의 정보를 얻기 위해 온도를 측정하였다. 입구 조건으로 완전 발달된 유동(fully developed flow)을 구현하기 위해 오리피스 전단의 파이프 길이를 충분히 확보하였다.

3. 수치해석 방법

본 연구에서는 오리피스 내부 비압축성 정상상태 유동해석을 위해 상용 CFD 코드인 ANSYS CFX 15.0(9)을 사용하여 연속 방정식과 운동량 방정식인 RANS 방정식을 계산하였다.

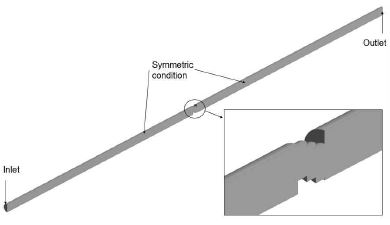

Fig. 6은 본 연구에 적용된 해석영역과 경계조건을 나타낸 것으로, 오리피스 입구에서 충분한 발달유동이 얻어지도록 입구 파이프의 길이를 30D로 설정하였으며, 오리피스 후단에서의 박리 유동 등 불안정 유동을 고려하여 출구 파이프 길이를 30D로 설정하였다. 작동 유체는 실험과 동일한 15℃의 물이다. 입구와 출구 경계조건으로는 질량유량과 대기압 조건을 각각 적용하였으며, 고체 벽면에는 점착 조건(no-slip condition)을 부여하였다. 또한 계산의 경제성을 위해 대칭면을 기준으로 대칭조건을 부여하여 전체의 반쪽 영역만 계산하였다.

Fig. 7은 본 연구에 적용된 격자계의 예를 나타낸 것으로, 입출구 파이프 영역은 육면체 격자로 구성하였으며, 오리피스 내부 영역은 사면체 격자로 구성하였다. 고체 벽면 인근 격자의 경우 standard k-ε 모델(10)과 RNG k-ε 모델(11)을 사용할 때는 첫 번째 격자의 y+ 값을 30 이상으로 위치시켜 벽함수(wall function)를 적용하였으며, ω 계열의 난류모델인 standard k-ω 모델(12)과 k-ω SST 모델(13)의 경우 첫 번째 격자의 y+ 값을 2 이하로 위치시켜 저 레이놀즈수(low-Reynolds number)모델을 적용하였다. 또한 오리피스 내부 및 출구 파이프 영역은 비교적 큰 속도 및 압력 변화가 예상되어 조밀한 격자 계를 구성하였으며, 난류모델에 관계없이 동일한 크기의 격자 분포를 유지하였다.

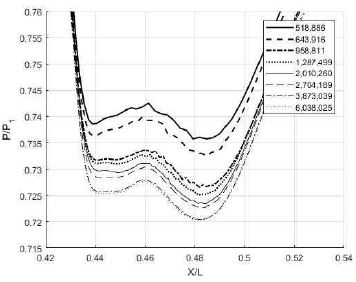

격자의존성 테스트를 수행하여 Fig. 8에 축 방향 거리에 따른 정압의 변화에 대한 결과를 나타내었다. 50~600만개의 격자수에 따른 오리피스 전후 압력강하 영역에서의 압력분포를 비교한 것이다. 격자수가 증가함에 따라 압력강하가 증가하는 것을 확인할 수 있고, 격자수 380만개와 600만개에서의 정압이 거의 동일한 분포를 가짐을 알 수 있다. 그러므로, 본 연구에서는 격자수의 영향을 받지 않음과 동시에 해석의 경제성을 확보할 수 있는 380만개의 격자를 최적의 격자수로 선정하여 추후 연구를 수행하였다.

4. 형상변수 및 성능함수

Fig. 9는 본 연구에서 사용된 형상변수의 정의를 나타낸 것으로, 오리피스 홀의 직경 (d)은 30 mm 그리고 배관의 직경 (D)은 43 mm로 각각 고정하였다. 아울러, 1단과 2단 홀의 수직거리 L1, 2단 과 3단 홀의 수직거리 L2, 3단 과 4단 홀의 수직거리 L3 그리고 오리피스 각 단의 두께 T 를 형상변수로 정의하여 이에 대한 매개변수 연구를 수행하였다.

배관 내부 유동에서는 관 마찰에 의한 주 손실과 유로 변화에 의한 부가적인 유동 손실이 발생한다. 밸브 내부 유동의 경우 유로가 상대적으로 짧고 복잡하여 벽 마찰에 의한 주 손실보다 유로의 변동으로 인한 부가적 손실의 영향이 지배적이다. 한편, Borutzky 등(14), Huang 등(15) 그리고 Malavasi 등(16)의 연구에 따르면 저항계수(pressure loss coefficient)는 일반적으로 특정 레이놀즈수에 도달하게 되면 형상 변화에 지배적인 영향을 받음을 알 수 있다. 따라서 형상에 따라 정의 가능한 유체 저항계수를 본 연구의 성능 함수로 사용하였으며, 이는 다음과 같이 정의된다.

| (1) |

이 때, Δp는 각 측정 위치에서의 정압의 변화량, ρ는 물의 밀도, 그리고 v는 작동유체의 파이프 입구에서의 속도이다.

캐비테이션 현상은 밸브 내부에 가장 낮은 압력지점을 pmin, 작동 유체의 증기압을 pv라 정의하였을 때 pmin < pv 인 국부적인 영역에서 발생하기 시작한다. 캐비테이션 현상과 관련하여 밸브 입/출구 정압차로 정압변화를 무차원화하여 캐비테이션 계수(cavitation index)와 초생 캐비테이션 계수(incipient cavitation index)를 다음과 같이 정의한다.

| (2) |

| (3) |

여기서 p1과 p2는 밸브 입구 정압과 출구 정압을 각각 의미한다.

Ferrarese 등(7)은 오리피스 유동에 대해 초생 캐비테이션 계수를 단상 유동해석을 통해 도출하였으며, 이를 캐비테이션 현상이 포함된 실험값과 비교한 결과 합리적인 범위 내에서 일치하는 것을 입증한 바 있다. 이는 오리피스 내부 유동에 대해 다상 유동해석 없이도 캐비테이션의 발단 시점을 성공적으로 예측할 수 있음을 의미하며, 이를 기반으로 본 연구에서는 Ferrarese 등(7)에 의해 제시된 단상 유동해석으로 얻어진 초생 캐비테이션 계수를 성능함수로 선정하였으며, 이는 다음과 같이 정의된다.

| (4) |

여기서 p1*, p2* 그리고 pmin*는 유동해석으로 도출된 밸브 입구 정압, 출구 정압 그리고 해석영역 내 최소 정압을 각각 나타낸다.

압력 회복계수(pressure recovery factor)는 캐비테이션의 발생으로 인해 유로 내부 질식 유동의 여부를 판단하는 척도로 제어밸브의 크기와 트림 선정에 사용되는 값이다. 일반적으로 압력 회복계수 값은 ISA-75.02(8)에 따라 질식 유동 발생실험을 통해 산출되나, 이는 대용량의 펌프와 기타 구성기기가 필요하여 구현에 어려움이 따른다. 때문에 Borden과 Friedmann(17)은 캐비테이션의 발생 없이 단상 유동에서의 실험을 통해 이를 대체할 수 있는 방법을 제시하였으며, 이에 대한 단상 유동에서의 압력 회복계수는 아래와 같이 정의된다.

| (5) |

여기서 pvc는 베나 콘트랙타에서의 정압을 각각 나타낸다.

다단 오리피스형 트림의 경우 단단 오리피스와 비교하였을 때 트림 형상에 따라 유동방향이 변하기 때문에 베나 콘트랙타의 위치를 특정하기에 상대적으로 어려움이 따른다. 한편, ISA-75.23(18) 에서는 베나 콘트랙타의 위치를 유동 방향과 수직한 단면에서 최대 속도를 가지는 지점으로 정의한다. 이를 근거로 수치적으로 압력 회복계수를 도출하기 위한 수정된 압력회복 계수는 다음과 같이 정의된다.

| (6) |

이 때, pvc*는 유동해석으로 도출된 베나 콘트랙타에서의 정압을 나타낸다.

5. 결과 및 분석

5.1 실험 결과

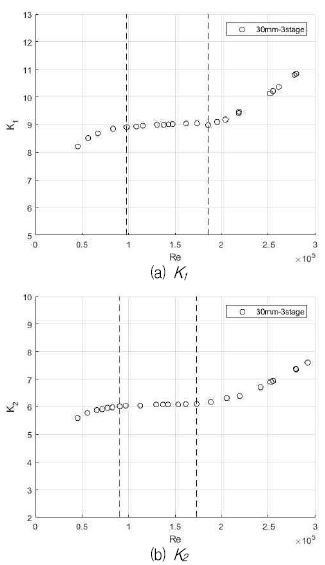

Fig. 10은 레이놀즈수에 따른 저항계수의 변화를 나타낸 것으로, 이 때 K1은 오리피스 기준 앞단 0.5D 와 후단 0.5D 에서 측정된 차압을 기준으로 얻어진 저항계수이며, K2는 오리피스 기준 전단 2D 와 후단 6D 에서 측정된 차압을 기준으로 얻어진 저항계수 값이다.

Borutzky 등(14), Huang 등(15) 그리고 Malavasi 등(16)의 연구에 따르면 오리피스 유동의 저항계수 그래프는 레이놀즈수에 따라 세 영역으로 구분된다. 레이놀즈수가 낮은 천이(transition) 영역에서는 레이놀즈수 값이 증가함에 따라 저항계수가 증가 또는 감소한다. 난류(turbulent) 영역에서는 저항계수 값이 일정하게 유지된다. 그러나 난류영역에서 특정 구간을 기점으로 레이놀즈수가 더 증가 할 경우 다시 저항계수가 증가하기 시작하는 것을 확인할 수 있는데, 이는 유동 속도가 증가함에 따라 국부적으로 압력이 증기압 이하로 내려가 캐비테이션 현상이 발생하는 것으로서 기포 발생으로 인한 비체적의 증가로 인해 질식 유동이 발생하기 때문이다.

본 연구에서의 실험 결과 역시 K1의 경우 (Fig. 10 (a)) 레이놀즈수 98,000과 185,000, 그리고 K2의 경우 (Fig. 10 (b)) 레이놀즈수 90,000과 173,000을 기준으로 천이 영역, 난류 영역 그리고 캐비테이션 영역으로 각각 구분된다. 앞서 서술된 바와 같이 난류 영역에서는 저항계수 값이 일정하게 유지되며, 이 때 저항계수 K1과 K2 값은 각각 6.09그리고 9.01로 관측된다. 이러한 결과를 바탕으로 오리피스 트림의 저항계수의 일반화를 고려하여, 유동해석의 입구 경계조건으로 저항계수가 일정한 영역인 난류영역의 레이놀즈수 156,300에 상응하는 유량조건인 6 kg/s를 설정하였다.

5.2 수치해석 결과

본 연구에서는 오리피스 유동 모사에 적합한 난류 모델의 선정을 위해 standard k-ε(10), RNG k-ε(11), standard k-ω(12), 그리고 k-ω SST(shear stress transport)(13) 등 네 가지 난류모델을 사용해 30 mm-3단 오리피스 모형에 대해 수치해석을 수행해 저항계수 K1과 K2에 대한 결과를 실험결과와 비교평가 하였으며, 이를 Table 1에 나타내었다. 전반적으로 실험값에 비해 수치해석 결과가 높은 저항계수를 예측하는 것을 확인할 수 있다. k-ω 모델의 경우 K1과 K2의 값이 각각 6.59와 9.67로 실험값 대비 8.2%와 7.3% 상대오차로 비교적 낮은 예측오차를 보인다. 이에 반해, 다른 난류모델들은 그에 비해 높은 예측오차를 가짐을 확인할 수 있다. 그러므로 본 연구에서는 이상의 결과를 기반으로 k-ω 난류 모델을 적용하여 추후 연구를 진행하였다.

오리피스의 단의 개수가 성능함수에 미치는 영향을 확인하기 위해 Table 2와 같이 형상변수를 정의하였다. 각 오리피스 홀 간 수직거리 (L1/d, L2/d, 및 L3/d)와 두께(T/d)를 0.25와 0.33으로 각각 동일하게 설정하였으며, 단 수의 증가에 따라 오리피스 홀을 계단식으로 배치하였고, 단 수는 1-4단의 총 4가지 형상에 대해 비교하였다. 한편, 정성적인 결과의 비교를 위해 FL* 값의 형태를 1/(FL*)2로 변환하여 σi*와 유사한 형태로 표기하였으며, 이 때 σi*와 1/(FL*)2은 1에 가까울수록 각각 캐비테이션 발단과 질식 유동에 대해 안전한 것을 의미한다.

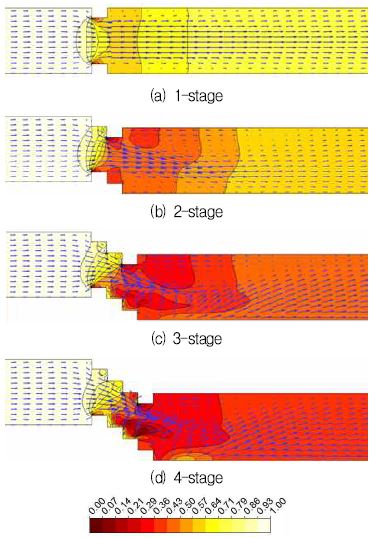

표에서 나타난 바와 같이 K의 경우 단 수가 증가함에 따라 증가하며, σi*의 경우 1, 2단에서는 유사한 값을 가지며 이 후 단 수가 증가함에 따라 감소하는 경향을 보인다. 1/(FL*)2의 경우 단수가 증가함에 따라 감소하는 경향을 보인다. 이를 통해 오리피스 단 수의 증가는 오리피스형 트림의 유동 저항의 증가를 유발하나, 캐비테이션 안전성과 발단 지연에 대해서는 긍정적인 영향을 미침을 확인할 수 있다.

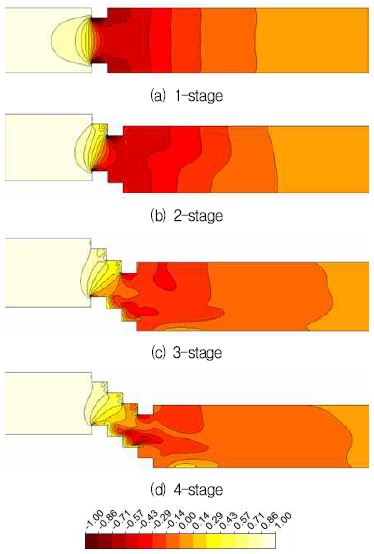

Fig. 11은 오리피스 단 수의 변화에 따른 대칭면에서의 입구정압으로 무차원화 된 정압과 속도 벡터 분포를 같이 보여준다. 모든 경우에 대해 유동이 오피리스를 지날 때 큰 압력강하가 발생하는 것을 확인할 수 있으며, 이는 단 수가 증가함에 따라 증가하는 경향을 보인다. 오리피스를 지나 발생하는 제트 유동의 경우 단 수가 증가함에 따라 계단형 유로로 인해 유동방향의 변화가 커지고, 유동 박리와 재순환 유동으로 인한 압력손실이 추가적으로 발생함을 확인할 수 있다(Fig. 11(d)). 이러한 유로 내부의 압력강하 현상은 성능함수 K의 값과 직접적으로 연관된다.

Normalized pressure distributions and velocity vectors on symmetric plane for different number of stages

Fig. 12은 오리피스 단 수의 변화에 따른 대칭면에서의 압력계수 분포를 나타낸 것이다. 이 때 압력계수는 다음과 같이 정의된다.

| (7) |

오리피스 단의 수가 작은 경우 입구 부 모서리에서의 유동 박리로 인한 국부적인 압력손실이 상대적으로 큰 반면(Figs. 12(a) and (b)), 오리피스 단 수가 증가함에 따라 오히려 입구부에서의 급격한 압력강하는 줄어듦을 확인할 수 있다(Figs. 12(c) and (d)). 이러한 국부적인 압력강하는 Ferrarese 등(17)의 연구에 의해 캐비테이션 발단에 취약하다고 밝혀진 바 있다.

매개변수 분석을 위해 오리피스 직경 30 mm-3단으로 구성된 트림 모형을 선정하였으며, 형상변수인 오리피스 홀 간 수직거리 (L1/d와 L2/d)와 두께(T/d)가 각 성능함수에 미치는 영향을 평가하였다. Table 3은 각 매개변수 분석에 사용된 16개 형상에 대한 형상 변수 정보와 유동해석을 통해 얻어진 성능함수 값들을 나타낸 것이다. L1/d가 증가함에 따라 K는 증가하며, 1/(FL*)2는 감소하는 경향을 보이고, σi*는 case3에서 가장 작은 값을 가진다. 아울러, 해당 변수에 대해서는 평가된 범위 내에서 모든 성능함수의 변화의 폭이 가장 작음을 확인할 수 있다 (case 1~5). L2/d 역시 증가함에 따라 K는 증가하고, 1/(FL*)2는 감소하는 경향을 보이며, σi*는 case 8에서 가장 작은 값을 가진다. 한편, 해당 형상변수의 평가 범위 내에서의 K와 1/(FL*)2의 변화의 폭이 평가된 형상 변수 중 가장 큰 것을 확인할 수 있다 (case 6~10). T/d가 증가함에 따라 K는 감소하였고 1/(FL*)2는 증가하는 경향을 나타내었으며, σi*는 case 14가 가장 낮은 값을 가짐을 보였다 (case 11~ 15). 한편, 평가된 모든 형상들 중 K, 1/(FL*)2 그리고 σi*에 대해서 case 6, case 10 그리고 case 14가 각각 가장 작은 값을 가짐을 확인할 수 있다.

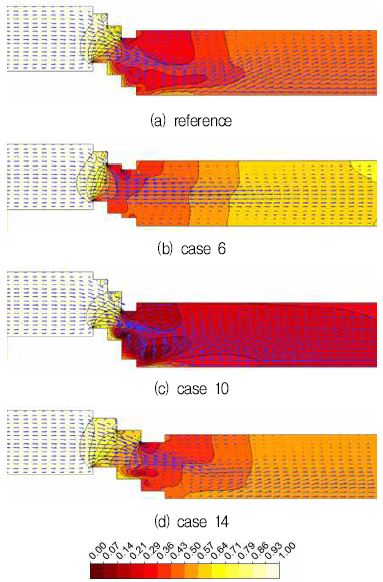

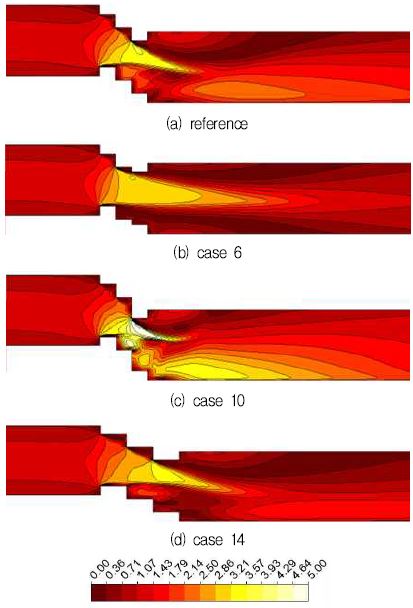

Fig. 13은 reference, case 6, case 10, 그리고 case 14에 대해 대칭면에서의 입구 정압으로 무차원화 된 정압 분포와 속도 분포를 나타낸 것이다. 평가된 형상 중 K가 가장 작은 case 6의 경우 (Fig. 13(b)) 3단 오리피스 홀을 지나는 데에 있어 주 유동인 제트 유동이 큰 방해를 받지 않으며, 후류에서의 재순환 유동 역시 거의 발달하지 않은 것을 확인할 수 있다. 반면, 평가된 형상 중 K가 가장 큰 case 10의 경우 (Fig. 13(c)), 2-3단 오리피스 홀 사이의 수직거리 증가로 인해 급격한 유동 방향의 변화가 발생한다. 이로 인해 제트 유동 후류에서 큰 재순환과 박리 유동이 발생하며, 해당 영역에서 큰 압력강하가 발생하는 것을 확인할 수 있다.

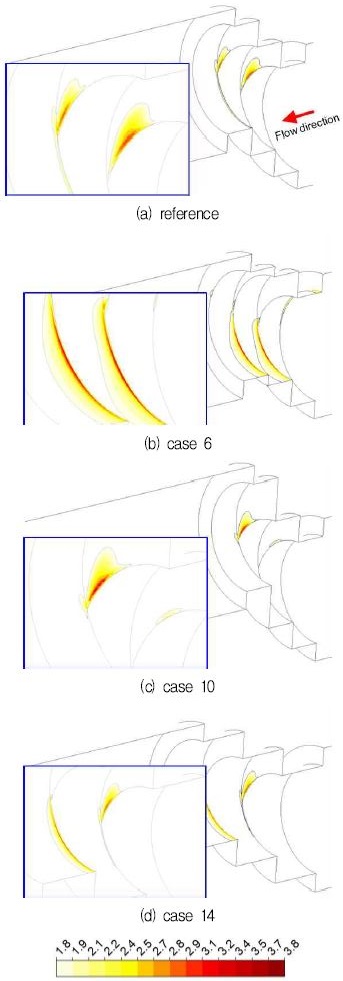

Fig. 14는 reference, case 6, case 10, 그리고 case 14에 대해 배관과 오리피스 표면에서의 σi* 분포를 비교한 것이다. 그림에서 나타난 바와 같이 전반적으로 2단과 3단 오리피스 에서 높은 σi*를 가지는 영역을 보이며, 오리피스 형상에 따라 σi* 분포가 상이한 것을 확인할 수 있다. 높은 σi*를 가지는 case 6와 10의 경우 (Figs. 14(b)와 14(c)) 오리피스 모서리 부근에서 국부적으로 큰 σi*를 가지는 것을 확인할 수 있으며, 이는 오리피스 홀을 지나는 유동의 국부적인 박리현상과 관계가 있을 것으로 사료된다. 반면, 가장 낮은 σi*를 가지는 case 14(Fig. 14 (d))의 경우 case 6과 10에 비해 낮은 σi*를 가지는 것을 확인할 수 있다.

Fig. 15는 reference, case 6, case 10, 그리고 case 14에 대해 대칭면에서의 입구 유동 속도로 무차원화 된 속도 분포를 비교한 것이다. 홀 단면에서의 높은 속도 분포는 유량에 따른 질식 유동 여부 및 캐비테이션으로 인한 손상 여부와 관계된 것으로, Borden과 Friedmann(18)에 따르면 홀 단면에서의 높은 속도는 높은 운동에너지로 인해 트림부의 마모 및 진동 인한 손상이 상대적으로 큰 것으로 알려져 있다. 동일한 조건에서 홀 내부에서 고속의 유동이 차지하는 비율이 높은 case 6의 경우 캐비테이션이 발생하였을 경우 기포에 의한 질식이 발생할 가능성이 높다. 반면, 1/(FL*)2가 가장 작은 값을 가지는 case 10의 경우 베나 콘트랙타에서의 국부적인 속도는 평가된 형상 중 가장 높으나, 홀의 단면에서의 고속의 유동이 차지하는 비율은 가장 낮으며, 이는 캐비테이션이 발생하여도 질식 유동에 대해서는 비교적 안전하다는 것을 의미한다.

6. 결 론

본 연구에서는 3개의 단을 가진 오리피스형 밸브 트림의 단순 모형을 대상으로 실험과 유동해석을 수행하였다. 직경이 다른 트림 모형의 실험을 통해 레이놀즈 수에 따른 저항계수의 관계를 파악하였으며, 이를 기반으로 오리피스형 트림에 일반적으로 적용될 수 있는 저항계수를 도출하였다. 그리고 오리피스 형상과 관련된 변수들을 선정하여 유동해석을 통해 매개변수 분석을 수행하여 형상 변수가 저항계수, 초생 캐비테이션 계수 및 압력회복계수에 미치는 영향을 파악하였다. 해당 연구를 통해 도출된 결론은 다음과 같다.

- 1) 레이놀즈 수가 증가함에 따라 천이 영역-난류 영역-캐비테이션 영역으로 바뀌며 이에 따른 저항계수의 변화 추이를 확인할 수 있었다. 오리피스 홀의 직경이 30 mm 형상의 경우 레이놀즈 수가 10 ~ 17만 사이에서 레이놀즈 수에 관계없이 일정한 저항계수를 가지며, 이 때 저항계수 K1과 K2 값은 각각 6.09과 9.01임을 확인하였다.

- 2) 오리피스의 단의 수가 증가함에 따라 저항계수와 압력 회 복계수는 증가하며 이들 값은 1단에서 4단으로 증가함에 따라 각각 349.6%와 15.6% 증가하였다. 초생 캐비테이션 계수는 1단에서 4단으로 증가함에 따라 19.5% 감소하였다.

- 3) 오리피스 홀 간의 수직거리가 증가함에 따라 저항계수와 압력회복계수가 증가하였다. 반면, 오리피스 각 단의 두께가 증가함에 따라 저항계수 및 압력회복계수는 감소하였다.

- 4) 초생 캐비테이션 계수는 형상에 변화 따른 일정한 경향 없이 Case 10에서 2.95로 가장 작은 값을 가진다.

References

- Skousen, P. L., (2004), “Valve handbook”, McGraw-Hill.

-

Kim, D. K., and Sohn, C. H., (2013), “Numerical Study on Cavitation Reduction in Velocity-Control Trim of Valve with High Pressure Drop”, Transactions of the Korean Society of Mechanical Engineers-B, Vol. 37(No. 9), p863-871.

[https://doi.org/10.3795/ksme-b.2013.37.9.863]

-

Ahn, Y. J., Kim, B. J., and Shin, B. R., (2007), “Numerical Analysis on Flow Characteristics of High Pressure Drop Control Valves with Anti-Cavitation Trim”, The KSFM Journal of Fluid Machinery, Vol. 10(No. 4), p61-70.

[https://doi.org/10.5293/kfma.2007.10.4.061]

-

Go, T. S., and Kim, K. S., (2013), “The Effect of Divergence Angle on the Control Valve Trim Characteristics”, The KSFM Journal of Fluid Machinery, Vol. 16(No. 1), p32-39.

[https://doi.org/10.5293/kfma.2013.16.1.032]

- Choi, J. Y., Cho, A. T., and Kim, K. Y., (2006), “Analysis of Flow Field in a Steam Turbine Bypass Valve”, The KSFM Journal of Fluid Machinery, Vol. 9(No. 4), p36-42.

-

Kim, D. K., and Sohn, C. H., (2011), “Numerical Study of Flow Characteristics in Elementary Paths of Velocity-Control Trim”, Transactions of the Korean Society of Mechanical Engineers-B, Vol. 35(No. 3), p245-253.

[https://doi.org/10.3795/ksme-b.2011.35.3.245]

-

Ferrarese, G., Messa, G. V., Rossi, M. M., and Malavasi, S., “New method for predicting the incipient cavitation index by means of single-phase computational fluid dynamics model”, Advances in Mechanical Engineering, (2015), Vol. 7(No. 4), p1-11.

[https://doi.org/10.1177/1687814015575974]

- Control Valve Capacity Test Procedures, (1996), ISA-75.02.

- CFX-15.0 Solver Theory, (2013), Ansys inc.

- Launder, B. E., and Sharma, B. I., “Application of the Energy-dissipation Model of Turbulence to the Calculation of Flow Near a Spinning Disc. Letters in Heat and Mass Transfer”, (1974), Vol. 1(No. 2), p131-137.

-

Yakhot, V., Orszag, S. A., Thangam, S., Gatski, T. B., and Speziale, C. G., “Development of Turbulence Models for Shear Flows by a Double Expansion Technique”, Physics of Fluids A: Fluid Dynamics, (1992), Vol. 4(No. 7), p1510-1520.

[https://doi.org/10.1063/1.858424]

-

Wilcox, D., “Reassessment of the Scale-determining Equation for Advanced Turbulence Models”, AIAA J, (1988), Vol. 26(No. 11), p1299-1310.

[https://doi.org/10.2514/3.10041]

-

Menter, F. R., “Two-equation Eddy-viscosity Turbulence Models for Engineering Applications”, AIAA J, (1994), Vol. 32(No. 8), p1598-1605.

[https://doi.org/10.2514/3.12149]

-

Borutzky, W., Barnard, B., and Thoma, J., “An orifice Flow Model for : Aminar and Turbulent Conditions”, Simulation Modelling Practice and Theory, (2002), Vol. 10(3~4), p141-152.

[https://doi.org/10.1016/s1569-190x(02)00092-8]

-

Huang, S., Ma, T., Wang, D., and Lin, Z., “Study on Discharge Coefficient of Perforated Orifices as a New Kind of Flowmeter”, Exp Therm Fluid Sci, (2013), Vol. 46, p74-83.

[https://doi.org/10.1016/j.expthermflusci.2012.11.022]

-

Malavasi, S., Messa, G., Fratino, U., and Pagano, A., “On the Pressure Losses Through Perforated Plates”, Flow Meas Instrum, (2012), Vol. 28, p57-66.

[https://doi.org/10.1016/j.flowmeasinst.2012.07.006]

- Borden, G. Jr., and Friedmann, P. G., (1997), Control Valves: Practical Guides for Measurement and Control, Instrument Society of America.

- Considerations for Evaluating Control Valve Cavitation, (1995), ISA-75.23.